Malzemelerin depolanması ve taşınması için çelik tankların imalatı, en iyi teknolojinin seçilmesini içerir. Projenin pratik uygulaması için, birçok faktör dikkate alınmalıdır. Bunlardan en önemlisi, sonunda yüksek kalitede ürünler üretmeyi mümkün kılacak olan metal varil üretimi için ekipmandır.

Teknolojik şema

Tipik bir üretim şeması, besleme stoğunun işlenmesinin birkaç aşamasından oluşur. Ancak, öncelikle ürün yelpazesine karar vermeniz gerekir. Ana parametre metal varillerin boyutu ve duvar kalınlığıdır. Bunlardan ilki üretimin planlanmasında belirleyicidir - satış pazarının segmenti ve planlanan satış hacmi buna bağlı olacaktır.

Standart boyutlara uymak en iyisidir. Ürünün yüksekliği 880 mm, çapı - 610 mm olmalıdır. Bu durumda, varil kapasitesi 208 litreye eşit olacaktır. Alt kısım yapının ayrılmaz bir parçası olmalı ve üst kapağın montaj mekanizması sızdırmazlık sağlamalıdır.

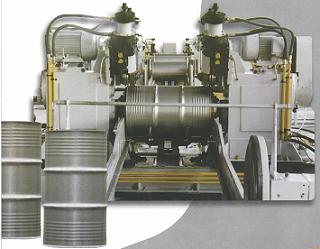

Üretim hattı aşağıdaki bileşenlerden oluşur:

- İşleme için hammadde hazırlanması. Bunun için bir konsol sarıcı kullanılır.

- Hidrolik pres ile metal kesme.

- Ürün gövdesi üzerinde sertleştirici (oyuklar) oluşturma işlemi.

- Namlu kenarlarını kaynak ve haddeleme.

- Boyama.

Her aşama için, metal varil üretimi için uygun ekipman seçilir.

kesim

Çelik tank imalatında haddelenmiş çelik kullanmak en iyisidir. Bu, yalnızca hurda sayısını azaltmakla kalmaz, aynı zamanda depolama alanından önemli ölçüde tasarruf sağlar.

İlk önce ruloyu sarıcı eksenine takmanız gerekir. Gelecekteki yapısal elemanların boşluklarını hemen oluşturabileceğiniz bir giyotin bıçağı olan bir model seçmek en iyisidir. Boyuta göre bölünmelidir: bazıları ürünün gövdesinin oluşması için gereklidir ve diğerlerinden varilin tabanını ve kapağını oluştururlar.

Her metal varil üretimi, tabanlar için bir kalıpla donatılmalıdır. Bu, belirli bir baskı modeli için yapılmış yuvarlak bir çelik levhadır. Metal levhanın yüzeyine basınç uygulandıktan sonra bir yapısal eleman oluşur.

kaynak

İş parçalarının boyutlarını kontrol ettikten sonra, doğrudan bitmiş ürünün serbest bırakılmasına devam edebilirsiniz. Bu aşamada, gövdenin tabaka malzemesi haddeleme makinaları kullanılarak bükülmeye tabi tutulur.

Bu ekipman olmadan metal varil üretimi için bir hat işlevlerini yerine getiremez. Boş bir levha belirli bir çapa sahip bir mil üzerine yerleştirilir (gelecekteki ürünün boyutuna bağlı olarak). Kaydırma işleminde, daha sonra bir arada tutulması gereken bir silindir oluşturulur.

Sıkı bir bağlantı oluşturmak için kaynak makineleri kullanılır. İşin türüne göre, nokta ve dikiş desenlerine ayrılırlar. İkincisi, ekonomik maliyetleri nedeniyle daha yaygındır. Ancak işlevsellik açısından, nokta cihazları için yetersizdir. Aynısı derzenin kalitesi için de geçerlidir - metal üzerindeki minimal etki ürünün yüzeyinde mekanik gerilmelerde bir fark yaratmayacaktır.

Gövde ve tabanların imalat işleminin sonunda, kenarlar yuvarlanır. Daha sonra yapı kaynaklanır ve boyaya gönderilir.

Sızıntı testi ve boyama

Metal varil üretimi için profesyonel ekipman, üzerinde ürün kalitesinin kontrol edildiği bir test tezgahı içermelidir. Bunun için namlu, makine gövdesine monte edilir. Hava tahliyesinden sonra, iş parçası içindeki basınç parametresi kontrol edilir. Sabit kalırsa, ürün yüksek kalitededir.

Muayene sonunda, yüzey işleme gereklidir - boyama. İlk önce, yapı iyice temizlenir ve daha sonra bir astarla kaplanır. Kuruduktan sonra, varil sıcak kurutma hattına gönderildiği yerden bir boya banyosuna batırılır. Koruyucu tabakanın bağlanması, termal maruziyetten kaynaklanır.

Üretimin son aşamasında, ürünün durumunu tekrar kontrol etmeniz önerilir. Bu görsel olarak ve test ekipmanı ile yapılabilir. Ardından bitmiş ürün depolama için bir depoya gönderilir.

Daha sonra namlu agresif medya taşımak için kullanılabildiğinden, işçiliğine özel dikkat gösterilmelidir. Üretimin her aşaması norm ve standartlara uygunluk açısından izlenmelidir.