Việc sản xuất các thùng thép để lưu trữ và vận chuyển vật liệu liên quan đến việc lựa chọn công nghệ tốt nhất. Để thực hiện dự án thực tế, nhiều yếu tố phải được tính đến. Điều quan trọng nhất trong số đó là thiết bị sản xuất thùng kim loại, cuối cùng sẽ giúp sản xuất các sản phẩm chất lượng cao.

Đề án công nghệ

Một sơ đồ sản xuất điển hình bao gồm một số công đoạn xử lý nguyên liệu. Nhưng trước tiên bạn cần quyết định về phạm vi của sản phẩm. Thông số chính là kích thước của thùng kim loại và độ dày của tường. Đầu tiên trong số họ là quyết định trong kế hoạch sản xuất - phân khúc thị trường bán hàng và khối lượng bán hàng theo kế hoạch sẽ phụ thuộc vào nó.

Tốt nhất là tuân thủ các kích thước tiêu chuẩn. Chiều cao của sản phẩm nên là 880 mm, đường kính - lên tới 610 mm. Trong trường hợp này, dung tích thùng sẽ bằng 208 lít. Đáy phải là một phần không thể thiếu của cấu trúc, và cơ chế lắp đặt của nắp trên phải đảm bảo độ kín.

Dây chuyền sản xuất bao gồm các thành phần sau:

- Chuẩn bị nguyên liệu để chế biến. Đối với điều này, một cuộn dây đúc hẫng được sử dụng.

- Cắt kim loại bằng máy ép thủy lực.

- Quá trình hình thành chất làm cứng (hốc) trên thân sản phẩm.

- Hàn và cán các cạnh của thùng.

- Tranh.

Đối với mỗi giai đoạn, thiết bị thích hợp để sản xuất thùng kim loại được chọn.

Cắt

Trong sản xuất bể thép, tốt nhất là sử dụng thép cán. Điều này sẽ không chỉ làm giảm số lượng phế liệu, mà còn tiết kiệm đáng kể không gian lưu trữ.

Đầu tiên bạn cần cài đặt cuộn trên trục của cuộn dây. Tốt nhất là chọn một mô hình với một con dao chém, mà bạn có thể ngay lập tức tạo thành khoảng trống của các yếu tố cấu trúc trong tương lai. Chúng nên được chia theo kích thước: một số là cần thiết cho sự hình thành cơ thể của sản phẩm, và từ những người khác họ làm cho đáy và nắp thùng.

Mỗi sản xuất thùng kim loại nên được trang bị một khuôn cho đáy. Đây là một tấm thép tròn, được làm cho một mô hình báo chí cụ thể. Sau khi cài đặt tấm kim loại bằng áp lực trên bề mặt của nó, một yếu tố cấu trúc được hình thành.

Hàn

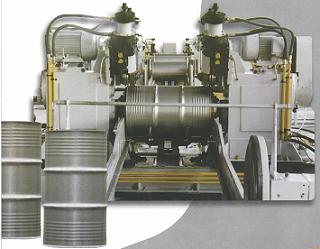

Sau khi kiểm tra kích thước của phôi, bạn có thể tiến hành trực tiếp đến việc phát hành thành phẩm. Ở giai đoạn này, vật liệu tấm của thân máy phải chịu uốn bằng máy cán.

Một dây chuyền sản xuất thùng kim loại không có thiết bị này sẽ không thể thực hiện các chức năng của nó. Một tờ giấy trắng được lắp đặt trên trục có đường kính nhất định (tùy thuộc vào kích thước của sản phẩm trong tương lai). Trong quá trình cuộn, một hình trụ được hình thành, sau đó phải được giữ lại với nhau.

Để tạo ra một kết nối chặt chẽ, máy hàn được sử dụng. Theo loại công việc, chúng được chia thành các mẫu điểm và đường may. Thứ hai là phổ biến hơn vì chi phí phải chăng. Nhưng về chức năng, chúng thua kém các thiết bị điểm. Điều tương tự cũng áp dụng cho chất lượng của khớp - một tác động tối thiểu lên kim loại sẽ không gây ra sự khác biệt về ứng suất cơ học trên bề mặt sản phẩm.

Vào cuối quá trình sản xuất thân và đáy, các cạnh được cuộn. Sau đó, cấu trúc được hàn và gửi cho bức tranh.

Kiểm tra rò rỉ và sơn

Thiết bị chuyên nghiệp để sản xuất thùng kim loại nên bao gồm một bàn thử nghiệm để kiểm tra chất lượng sản phẩm. Đối với điều này, thùng được cài đặt trên thân máy. Sau khi sơ tán không khí, thông số áp suất bên trong phôi được kiểm tra. Nếu vẫn ổn định, sản phẩm có chất lượng cao.

Khi kết thúc kiểm tra, xử lý bề mặt là cần thiết - sơn. Đầu tiên, cấu trúc được làm sạch hoàn toàn, và sau đó được phủ một lớp sơn lót. Sau khi khô, thùng được ngâm trong bể sơn, từ nơi nó được gửi đến dây chuyền sấy nóng. Việc buộc chặt lớp bảo vệ xảy ra thông qua tiếp xúc với nhiệt.

Ở giai đoạn cuối của sản xuất, nên kiểm tra lại tình trạng của sản phẩm. Điều này có thể được thực hiện trực quan và với thiết bị thử nghiệm. Sau đó, thành phẩm được gửi đến một kho để lưu trữ.

Vì các thùng sau này có thể được sử dụng để vận chuyển phương tiện tích cực, cần đặc biệt chú ý đến tay nghề của họ. Mỗi giai đoạn sản xuất phải được theo dõi để tuân thủ các chỉ tiêu và tiêu chuẩn.