Polistirenin ısı yalıtıcı bir malzeme olarak kullanımı, benzersiz özelliklerinden dolayı yaygındır. Bu, artan talebin temelini oluşturdu. Bununla birlikte, uygun maliyetli bir işletme oluşturmak için polistiren üretimi için ekipman seçmeli ve en uygun teknolojik düzeni seçmelisiniz.

Üretim teknolojisi

Halen, polistiren ürünlerinin üretiminde temelde birbirlerinden farklı teknolojiler vardır. İlki, monomerin polistiren üretmesi için basınçlandırılmasıdır. Özel bir ağızlıktan geçerek ana dezavantaj olan büyük bir ürün elde edilir. Soğuduktan sonra, büyük miktarda atıkla sonuçlanan kesim yapmak gerekir.

İkinci yöntem, teknolojik olarak daha ileri düzeydedir ve az miktarda ürün bulunan endüstriler için kullanılabilir. Monomer polarizasyonu ön muamele ile ortaya çıkabilir. İlk aşamada, hammadde 90 ° C'den sıcaklığa maruz kalıyor ve göstergelerde kademeli olarak 200 ° C'ye yükseliyor.

Karıştırma işlemi sırasında, bir monomer dönüşüm reaksiyonu gerçekleşir. Bundan sonra, kütle kolon tipi aparatlar kullanılarak filtre edilir, bunun sonucunda kullanılmayan reaktifin geri kalanı uzaklaştırılır.

Sonuç, iyi bir ısı yalıtımı, mekanik mukavemet ve göreceli işlem kolaylığı olan tek parça bir üründür.

Hammadde işleme

Üretim planlamasının ilk aşamasında, hammadde işleme metodolojisinin belirlenmesi gerekmektedir. Kullanılan baz, stirenden oluşan polistirenin üretimi için bir monomerdir. Her şey 2 ana türe ayrılan nihai ürüne bağlıdır:

- Polistiren levha Konteyner, ambalaj, araba parçaları üretimi için kullanılır.

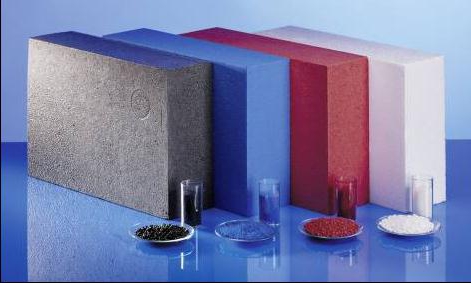

- Köpük. Yalıtım malzemeleri üretimi için kullanılır.

Halen, granüler polistiren ürünleri yaygın olarak kullanılmaktadır. Süspansiyon polimerizasyonu ile elde edilir. Su monomer üzerinde etkili olduğunda ve emülsiyon stabilizatörlerinin eklenmesiyle yarı-sürekli bir üretim süreci meydana gelir.

Sonuç olarak, gaz doldurma bileşikleri ile daha da işlenebilen granüller elde edilir. Bu teknoloji köpük üretimi için polistiren yapar. Seçilen granüllere maruz kalma teknolojisine bağlı olarak, sonunda çeşitli yoğunluklarda ve boyutlarda bir ısı yalıtıcı malzeme elde edilebilir.

ekipman

Pratik uygulama için, polistiren üretimi için özel ekipman gerekecektir. Levha ürünler için karmaşık bir üretim süreci oluşturulması gerektiğinden, köpük malzemelerin - polistirenin üretimine odaklanılması önerilir.

Şu anda, başlangıç malzemesi - polistiren süspansiyon köpürtme (PVA) - birçok Rus işletmesi tarafından üretilmektedir. Bu karmaşık bir üretim sürecidir ve hatların her biri bireysel projelere göre tasarlanmış ve üretilmiş benzersiz bir ekipman setidir. Hammaddeleri doğrudan üreticilerden satın almak ekonomik olarak elverişlidir.

Polistiren üretimi için makinalar, malzemenin seçilen teknolojisine bağlı olarak değişir. Şu anda iki yöntem yaygındır: engelleme ve basma. Bir tür hammadde (PVA) kullanılmasına rağmen, her biri kendi özelliklerine sahiptir.

Hazırlık süreci

İlk aşamada, polistiren granüllerin fraksiyonlara göre sıralanması gerekir. Gelecekteki ürünün homojenliği buna bağlı olacaktır. Ardından ön köpükleme için bir çizgiye yerleştirilirler.

İçinde granüller üzerinde termal bir etkisi vardır, bunun sonucunda içlerinde bulunan gazın genleşmesidir. Boyuttaki artış birkaç aşamada gerçekleşmelidir, aksi takdirde granülün dış kabuğunun yırtılma olasılığı yüksektir.

Termal maruz kalmanın ilk sıcaklığı 85 ° C'dir. Aşamalı bir artış homojen bir kütlenin oluşumuna yol açar. Daha sonraki işlem, seçilen üretim yöntemine bağlıdır. Ön ısıtma için maksimum sıcaklık 205 ° C olabilir Bu rakam aşılırsa, polistiren üretimi için kullanılan hammaddelerin tutuşması muhtemeldir.

Daha sonra ısıtılan kütle son işlemden geçer.

Blok yolu

Bu teknoloji, en basitlerinden biridir, çünkü besleme stoğunun ek işlemden geçirilmesini gerektirmez. Konveyör hattı boyunca ısıtılan kütle yaşlanma ünitesine girer. Elde ettiği malzemenin çalışma özelliklerine bağlı olarak 12 ila 24 saat arasında kalması gerekir. Bu süre zarfında, basınç granüllerin içinde dengelenir.

Sonra soğutulmuş kütle kalıplama makinesine girer. İçinde dış basınç olmadan ürün boşlukları oluşur. Bir kesme makinesi ile son soğutmadan sonra, malzeme son şeklini alır.

Eşsiz özellikleri nedeniyle, ortaya çıkan genleşmiş polistiren minimum nem emme katsayısına, yüksek bir katsayısına sahiptir ısı transfer direnci. Bununla birlikte, küçük bir özgül ağırlık ürünü kırılganlaştırır. Bu nedenle, depolama ve nakliye sırasında, özel koruyucu ambalajlar sağlanmalıdır.

sıkma

Yüksek yoğunluklu ve mekanik mukavemetli bir ürün oluşturmak istiyorsanız, farklı bir üretim yöntemi kullanmanız gerekir. Bunun için, basınç altında ısıtılmış polistiren kütlesinin kalıplardan geçtiği ekipman satın alınır. Böylece, nihai ürünün özgül ağırlığını, mekanik mukavemetini ayarlamak mümkündür.

İş parçası soğuk hava ile işlendikten ve kesme hattına girdikten sonra. Bu aşama neredeyse tamamen genişletilmiş polistiren üretmek için blok yöntemi ile çakışmaktadır.

Ekipman seçerken performansına, satın alma fiyatına ve enerji tüketimine dikkat etmelisiniz. Bu parametreler gelecekteki ürünlerin maliyetinin hesaplanmasında ana parametrelerdir.