Trong xây dựng và công nghiệp, hoạt động hàn là phổ biến, cho phép bạn lắp ráp các cấu trúc và cơ chế bền với các mức độ phức tạp khác nhau. Ở giai đoạn giám sát đường may kết quả, không phải lúc nào cũng có thể đánh giá độ tin cậy của tổ hợp được kết nối trong cấu trúc. Đối với điều này, các phương pháp thử nghiệm không phá hủy các mối hàn được sử dụng. Phương pháp phân tích X quang là một trong những phương pháp phổ biến nhất trong lĩnh vực này.

Nguyên lý hoạt động của điều khiển X quang

Phương pháp này dựa trên việc sử dụng bức xạ phóng xạ, cho phép phân tích cấu trúc bên trong của vật liệu mà không có sự xâm nhập vật lý với biến dạng. Đối với điều này, tia X và tia gamma đi qua sản phẩm được sử dụng. Kết quả là, nhà điều hành nhận được một bản đồ về các khiếm khuyết cấu trúc được ghi lại trên một bộ phim từ tính. Bức xạ cho phép bạn tạo thành một hình ảnh với các đường viền ẩn của cấu trúc, việc giải mã được thực hiện trên một nhà phát triển đặc biệt trong quá trình xử lý ảnh. Trong mỗi trường hợp, các thông số để thực hiện kiểm tra phóng xạ các mối hàn theo GOST 23055-78 có thể khác nhau - lên đến 6 đường kính và dài từ 1 đến 10 mm đối với lỗ chân lông và thiếu thâm nhập. Nếu chiều dài của X quang tổng thể nhỏ hơn 100 mm, thì tổng diện tích khuyết tật giảm tỷ lệ với chiều dài của thẻ. Độ sâu thâm nhập của tia X được xác định bởi các tham số của bộ phận.

Công nghệ kiểm soát X quang thường được sử dụng cùng với phương pháp siêu âm phân tích cấu trúc của vật liệu. Sự kết hợp như vậy thường xảy ra trong các tình huống sử dụng siêu âm là không thể về mặt công nghệ. Ngoài ra, quét chùm tia cung cấp thêm thông tin về dữ liệu hình học của các tổn thương rỗ và ăn mòn. Sự khác biệt trong kiểm tra siêu âm và X quang của các mối hàn liên quan đến hiệu quả của nghiên cứu các khuyết tật với các hình dạng khác nhau. Trong trường hợp đầu tiên, phát hiện lỗ hổng siêu âm tự động có nhiều khả năng tập trung vào làm việc với các lỗ hổng máy bay ở dạng không hoàn hảo và vết nứt. Đổi lại, X quang cho độ chính xác cao của phân tích khuyết tật âm lượng.

Bổ nhiệm kiểm soát X quang

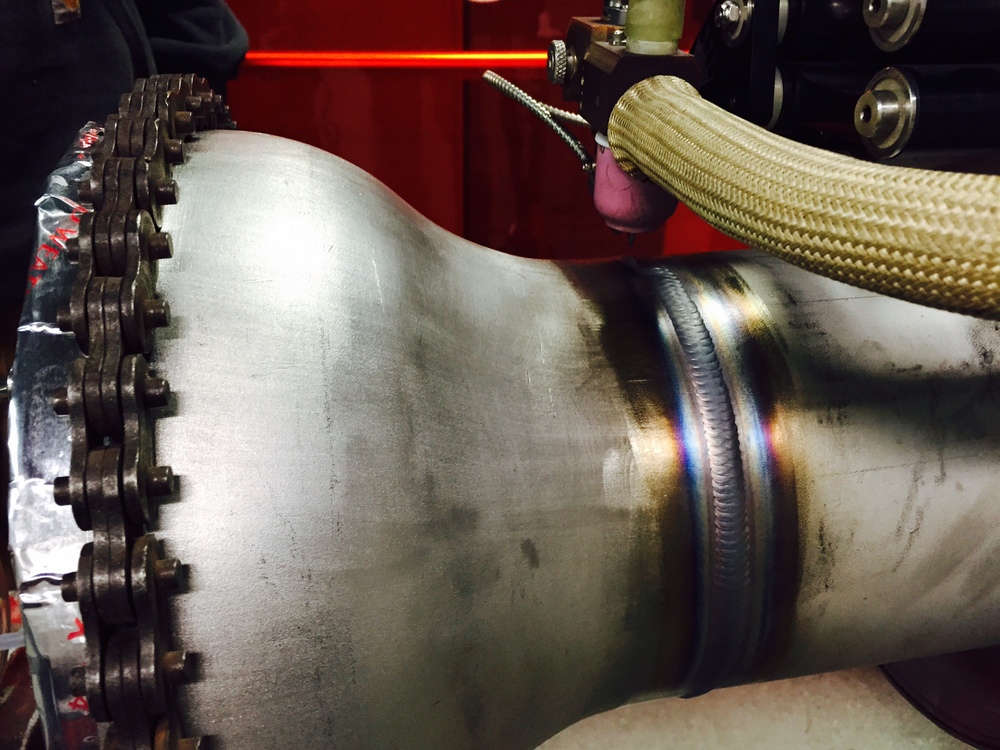

Phương pháp kiểm soát này được sử dụng để đánh giá chất lượng của mối hàn kim loại và hợp kim, độ dày thay đổi từ 1 đến 40 cm. Khiếm khuyết được xác định chủ yếu trong cấu trúc bên trong của sản phẩm trong điều kiện không có tạp chất, lỗ chân lông công nghệ và vật hàn. Ngoài ra, theo GOST, các mối hàn tại thời điểm kiểm tra phải được loại bỏ xỉ, tan chảy, vảy và các tạp chất khác còn sót lại trong quá trình hàn. Khu vực phổ biến nhất của ứng dụng cho giám sát X quang là đường ống trên bờ và dưới lòng đất. Phân tích được thực hiện bằng cách hướng các tia vào đường ống bằng thiết bị phát hiện lỗ hổng. Khi áp dụng cho các tiện ích ngầm, phương pháp quét này có lợi thế ở chỗ nó không yêu cầu mở các kênh bằng công việc đào đất.

Cần nhấn mạnh các tình huống trong đó việc sử dụng kiểm soát X quang là không hiệu quả hoặc hoàn toàn không được phép do các hạn chế về kỹ thuật và cấu trúc:

- Các loại bao gồm và không liên tục khác nhau, kích thước của nó theo hướng xuyên sáng nhỏ hơn độ nhạy gấp đôi của điều khiển.

- Các vùi và không liên tục gần với các góc nhọn, khác biệt hoặc các bộ phận của bên thứ ba được cung cấp cho công nghệ. Trong các hình ảnh X quang, sự trùng hợp của các khuyết tật và các yếu tố cấu trúc sẽ không cho phép xác định chính xác các đặc điểm của cấu trúc bên trong.

- Các vết nứt và thiếu hợp nhất, trong đó mặt phẳng không trùng với các đường truyền. Trong trường hợp này, có thể sử dụng kết hợp quét X quang với các yếu tố kiểm tra phá hủy.

Các loại thiết bị đo phóng xạ được sử dụng

Đến nay, các loại thiết bị sau đây để theo dõi X quang được sử dụng tích cực:

- Các thiết bị có tần số bức xạ gamma không đổi với cường độ cố định. Sự sai lệch về tần số gây ra lỗi sản phẩm, được phản ánh trong hình ảnh X quang. Các mô hình mới nhất của các thiết bị như vậy được cung cấp với các chương trình xác định chính xác quang phổ rung động.

- Thiết bị X-quang có hỗ trợ dao động tần số cao, ngẫu nhiên theo thời gian. Mức độ dao động tùy thuộc vào cường độ bức xạ có thể vượt quá 0,5-1%.

- Thiết bị kiểm tra phóng xạ các mối hàn, độ ổn định của bức xạ gamma vượt quá 0,5%. Trong trường hợp này, biên độ dao động nằm trong khoảng 0,1 Hz. Thiết bị như vậy là tối ưu để quét mỏng các khuyết tật khối lượng nhỏ, nhưng nó thiếu kinh nghiệm để sử dụng trong việc phân tích các lỗ hổng sâu trong các khu vực lớn.

Về mặt điều khiển, hầu hết tất cả các thiết bị đều hỗ trợ các công cụ tự động với khả năng điều chỉnh theo chương trình dữ liệu nhận được khi tạo ra hình ảnh phóng xạ.

Chuẩn bị kiểm tra chụp ảnh phóng xạ

Trước khi quét, đặc biệt chú ý đến tình trạng của sản phẩm và trực tiếp đến mối hàn. Nhà điều hành kiểm tra bộ phận để xác định các khuyết tật bên ngoài, loại bỏ tạp chất và, nếu cần, đánh dấu các khu vực. Các khu vực lớn để quét được đánh dấu theo khu vực và được đánh số mà không thất bại. Hơn nữa, các tiêu chuẩn với đánh dấu độ nhạy được thiết lập trong các khu vực được kiểm soát. Ví dụ, các tiêu chuẩn rãnh nên được đặt 5 mm từ đường may với hướng ngang. Để đạt được kết quả đáng tin cậy nhất khi kiểm soát chất lượng của mối hàn, có thể sử dụng thẻ từ các nghiên cứu trước đây. Họ được chuẩn bị trước và nhập vào hệ thống X quang thiết bị trước khi quét. Hình ảnh của hình ảnh mới sẽ được hình thành với sự nhấn mạnh vào dữ liệu trước đó. Phần mềm cũng chỉ đạo quét đồ họa để giải quyết các khiếm khuyết hiện có, cung cấp một lớp thông tin riêng về mức độ tiến triển của sự không liên tục, vết nứt và thiếu hợp nhất.

Xác định tham số điều khiển

Sau khi chuẩn bị sản phẩm, các đặc tính tối ưu của việc kiểm tra bằng thiết bị quét được chọn. Một trong những thông số quan trọng sẽ là khoảng cách từ nguồn bức xạ gamma đến bề mặt của khu vực mục tiêu, cũng như số lượng và kích thước của các khu vực được kiểm soát. Theo GOST, các mối hàn được quét bằng thiết bị X quang theo các hạn chế sau:

- Sự gia tăng kích thước của các khuyết tật cấu trúc nằm ở phía bên của thiết bị nguồn bức xạ không được cao hơn hệ số 1,25.

- Góc giữa phim bình thường và phim chụp ảnh và hướng của bức xạ gamma không được vượt quá 45 ° khi được kiểm tra trong một khu vực được kiểm soát.

- Khiếm khuyết hình ảnh mờ khi đặt phim cho hình ảnh gần với mối hàn không được cao hơn một nửa độ nhạy đã thiết lập.

- Độ dài của hình ảnh trong quá trình kiểm tra phóng xạ của các mối hàn phải chụp hình ảnh của các phần liền kề theo dấu.Nếu chiều dài của khu vực được kiểm soát nằm trong phạm vi 100 mm, thì độ chồng lấp ít nhất là 0,2 trên tổng chiều dài của ô và nếu đó là khoảng cách hơn 100 mm, thì độ bám tối thiểu phải là 20 mm.

- Trong trường hợp các tham số kích thước của các khuyết tật không được xác định, các yêu cầu duy trì tỷ lệ giữa đường kính ngoài và trong của khớp có thể bị bỏ qua.

Sơ đồ kiểm tra phóng xạ của mối hàn

Hiệu quả của việc kiểm soát được xác định bởi mô hình truyền dẫn của cấu trúc sản phẩm. Vì vậy, trong quá trình quét các đường nối hình khuyên của các phần hình cầu và hình trụ, thường xuyên sử dụng xuyên thấu qua thành của phần tử. Hơn nữa, nguồn bức xạ X quang được đặt bên trong sản phẩm, cho phép bạn khắc phục chính xác hơn bản đồ các khuyết tật. Nếu đường kính của phần rỗng hình trụ không vượt quá 2 m, thì kiểm tra bằng X quang các mối hàn với sơ đồ toàn cảnh được sử dụng. Nhưng điều quan trọng là phải nhớ rằng phân tích khu vực chọn lọc của cấu trúc bên trong trong trường hợp này là không thể.

Trong quá trình quét các khớp mông, hướng của sự xuyên thấu trùng khớp với mặt phẳng của khu vực được kiểm tra. Một sơ đồ như vậy được sử dụng để làm việc với các nút góc thâm nhập của phụ kiện và đường ống. Góc giữa bức xạ và mặt phẳng tiếp giáp không được cao hơn 45 °. Ngoài các cấu hình tiêu chuẩn, các hướng truyền khuyết tật khác cũng được sử dụng.

Khi chọn sơ đồ cho phương pháp X quang để kiểm soát các mối hàn, khoảng cách từ bề mặt phân tích mục tiêu đến màng của thiết bị (không quá 150 mm) và độ phơi sáng của góc 45 độ theo hướng bức xạ được tính đến. Các chiến thuật hình ảnh được lựa chọn chính xác sẽ cung cấp một bản đồ thông tin và chính xác với các khiếm khuyết trong sản phẩm có vấn đề.

Giải mã hình ảnh X quang

Xem hình ảnh được tổ chức trong một căn phòng tối sau khi chúng khô bằng cách sử dụng đèn chiếu sáng âm bản, cho phép bạn điều chỉnh độ sáng và thông số của trường được chiếu sáng. Trong trường hợp này, các yêu cầu đặc biệt được đặt vào chất lượng vật liệu:

- Không có vệt, vết bẩn, thiệt hại và ô nhiễm trên bề mặt của lớp nhũ tương. Bất cứ điều gì làm cho việc giải mã khó khăn không nên có trong hình.

- Ngoài các đường viền của khuyết tật, các dấu hiệu, nhãn hiệu và đường cấu trúc ranh giới, nếu có, cần được phản ánh.

- Mật độ quang của card đồ họa được tạo ra trong quá trình kiểm soát chất lượng các mối hàn ở khu vực gần đường may tối thiểu là 1,5.

Xử lý hình ảnh cũng có thể được thực hiện trên thiết bị quét máy tính với việc tạo ra các mô hình lỗi. Trong trường hợp này, độ chính xác của việc xác định vị trí và kích thước thiệt hại trong cấu trúc tăng lên.

Tách các loại mối hàn theo kết quả kiểm soát

Theo kết quả của dữ liệu trong ảnh, mỗi đường may được chỉ định một lớp cụ thể tùy thuộc vào kích thước của khuyết tật. Theo các yêu cầu quy định, việc phân loại dựa trên kích thước lỗ rỗng, cũng như các tạp chất oxit, xỉ và vonfram. Ví dụ, với độ dày sản phẩm lên tới 3 mm, nó được chia thành các loại mối hàn, tùy thuộc vào tổng chiều dài của khuyết tật - từ 3 đến 10 mm. Nếu chúng ta đang nói về các bộ phận có độ dày 200-400 mm, thì phạm vi phân loại cho cùng một tham số sẽ thay đổi từ 10 đến 90 mm. Một lần nữa, nếu chiều dài của X quang nhỏ hơn 100 mm, thì dữ liệu tính toán về kích thước của các vùi riêng lẻ và lỗ chân lông sẽ giảm tỷ lệ với kích thước của hình ảnh. Hơn nữa, chiều dài của các cụm theo yêu cầu không được vượt quá 1,5 so với độ dài tối đa cho phép đối với từng lỗ chân lông và sự không liên tục.

Sau khi xử lý các tài liệu của điều khiển X quang, một hành động đặc biệt được đưa ra, cho biết dữ liệu trên sản phẩm và các khuyết tật mà nó chứa.Trước hết, các đặc điểm của bộ phận hoặc cấu trúc được mô tả với chỉ dẫn về các tiêu chuẩn được chỉ định trước đó và các khu vực được đánh dấu. Kiểm tra phóng xạ các mối hàn có thể bao gồm dữ liệu về công suất, độ dày sản phẩm và các chỉ số kỹ thuật và kết cấu khác. Đối với thông tin về các khiếm khuyết, toàn bộ danh sách thông tin thu được do giải mã các hình ảnh X quang được nhập vào các cột đặc biệt.

Các biện pháp an toàn khi thực hiện kiểm soát X quang

Mối nguy hiểm lớn nhất khi thực hiện quét X quang là do các khí được giải phóng bởi bức xạ gamma. Để bắt đầu, cần nhấn mạnh tầm quan trọng của các điều kiện kiểm soát phải đáp ứng các yêu cầu cho việc sử dụng các nguồn phóng xạ. Các thiết bị điện được sử dụng phải ở trong tình trạng tốt và, nếu có thể, được kiểm tra ngay trước khi phân tích mối hàn. X quang công nghiệp có thể được yêu cầu tăng về mặt đảm bảo an toàn điện. Điều này áp dụng cho các tình huống sử dụng các thiết bị đứng yên mạnh mẽ được kết nối với mạng điện ba pha. Không có lỗi, phương tiện ổn định điện áp và các đơn vị bảo vệ ngắn mạch được đưa vào cơ sở hạ tầng.

Ưu và nhược điểm của giám sát X quang

X quang cho khả năng phát hiện lỗ hổng khá rộng, cho phép độ chính xác và thuận tiện cao để phân tích các lỗ hổng nhỏ nhất trong cấu trúc của các cấu trúc kim loại. Hình ảnh trên hình ảnh X quang càng gần càng tốt với quang học, do đó chúng có thể được phân tích không chỉ bằng các máy dò lỗ hổng, mà còn bởi chính các thợ hàn. Để diễn giải kết quả, các giai đoạn đặc biệt với phân loại được ban hành, theo đó bạn có thể dễ dàng đưa ra đánh giá nhanh về các khiếm khuyết. Đối với những nhược điểm của kiểm tra X quang các mối hàn, chúng bao gồm độ nhạy đối với việc phát hiện sự gián đoạn phẳng và độ tin cậy thấp khi quét các khiếm khuyết và vết nứt. Để làm được điều này, chúng ta có thể thêm sự hiện diện của bức xạ và chi phí tài chính cao liên quan đến việc sử dụng các thiết bị tinh vi ở hầu hết các giai đoạn kiểm soát.

Kết luận

Hiện tại, X quang, mặc dù không phải là hấp dẫn nhất về lợi thế hoạt động, nhưng là một cách rất thuận tiện và hiệu quả để kiểm tra các mối hàn. Chỉ cần nói rằng trong lĩnh vực năng lượng, kiểm soát phóng xạ các khớp hàn của đường ống chiếm khoảng 30% trong tất cả các trường hợp phân tích đường trục để phát hiện khuyết tật. Sự cạnh tranh gần nhất với phương pháp này là kiểm tra siêu âm. Tuy nhiên, các yếu tố như nhu cầu nâng cấp công nghệ của các doanh nghiệp với việc thay thế các thiết bị đắt tiền và khả năng quét siêu âm hạn chế vẫn cản trở sự đông đúc hoàn toàn của chụp X quang. Do đó, ở một số khu vực, giám sát X quang vẫn không thể thiếu.