Употреба полистирена као топлотног изолационог материјала широко је распрострањена због својих јединствених својстава. То је послужило као основа за све већу потражњу. Међутим, да бисте створили економично предузеће, требало би да одаберете опрему за производњу полистирена и одаберете оптималну технолошку шему.

Производна технологија

Тренутно постоји неколико технологија за производњу стиропорних производа који су у основи различити једни од других. Први је притисак мономера да се добије полистирен. Проласком кроз специјалну млазницу добија се велики производ, што је главни недостатак. Након хлађења потребно је извршити сечење, што резултира великом количином отпада.

Друга метода је технолошки напреднија и може се користити за индустрије са малом количином производа. Мономерска поларизација се може догодити претходним третманом. У првој фази сировина је изложена температури од 90 ° Ц уз постепено повећање индикатора до 200 ° Ц.

У току процеса мешања одвија се реакција конверзије мономера. Након тога маса се филтрира помоћу уређаја са колонским колоном, због чега се остатак неискоришћеног реагенса уклања.

Резултат је једноделни производ који има добру топлотну изолацију, механичку чврстоћу и релативно једноставну обраду.

Прерада сировина

У првој фази планирања производње потребно је утврдити методологију за прераду сировина. База која се користи је мономер за производњу полистирена, који се састоји од стирена. Све зависи од коначног производа који је подељен у 2 главне врсте:

- Листи полистирена. Користи се за производњу контејнера, амбалаже, ауто делова.

- Фоамед. Користи се за производњу изолационих материјала.

Тренутно се широко користе гранулирани полистиренски производи. Добија се суспензијском полимеризацијом. Када вода делује на мономер и додавање стабилизатора емулзије, настаје полуконтинуирани производни процес.

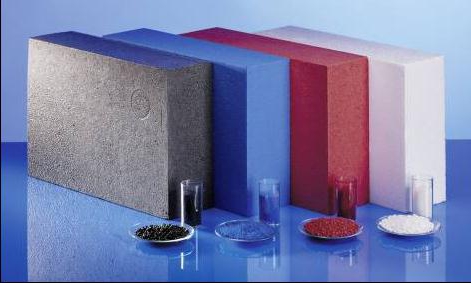

Као резултат, добијају се грануле које се даље могу прерадити једињењем за пуњење гасом. Ова технологија чини полистирен за производњу пене. У зависности од одабране технологије изложености гранулама, на крају се може добити топлотноизолациони материјал различитих густоћа и величина.

Опрема

За практичну примену биће потребна посебна опрема за производњу стиропора. Пошто је потребно успоставити сложен процес производње плочастог производа, препоручује се усредсређивање на производњу пенастих материјала - полистирена.

Тренутно, полазни материјал - суспензија од полистирена (ПВА) - производи неколико руских предузећа. Ово је сложен производни процес, а свака линија је јединствен сет опреме дизајниран и произведен у складу са појединачним пројектима. Економски је исплативо куповати сировине директно од произвођача.

Машине за производњу полистирена разликују се у зависности од одабране технологије израде материјала. Тренутно су уобичајене две методе: блокирање и прешање. Упркос употреби једне врсте сировина (ПВА), свака од њих има своје карактеристике.

Поступак припреме

У првој фази, полистиренске грануле морају се сортирати према фракцијама. Овисиће о томе униформност будућег производа. Затим се постављају у линију за претходно пјењење.

У њему постоји топлотни ефекат на грануле, због чега се гас садржан у њима шири. Повећање величине требало би да се деси у неколико фаза, у супротном је вероватноћа пукнућа спољне љуске грануле велика.

Почетна температура топлотног излагања је 85 ° Ц. Постепено повећавање доводи до стварања хомогене масе. Његова даља обрада зависи од одабраног начина производње. Максимална температура за предгревање може бити 205 ° Ц. Ако се та бројка премаши, вероватно ће се сировине за производњу полистирена запалити.

Затим загрејана маса пролази крајњу обраду.

Блок начин

Ова технологија је једна од најједноставнијих, јер не захтева додатну обраду сировина. Загревана маса кроз транспортну линију улази у јединицу за старење. Тамо мора да остане од 12 до 24 сата, зависно од оперативних карактеристика добијеног материјала. За то време, притисак се стабилише у гранулама.

Затим охлађена маса улази у машину за обликовање. У њему се, без спољног притиска, формирају празнине производа. Након коначног хлађења машином за сечење, материјал поприма свој коначни облик.

Због својих јединствених својстава, добијени експандирани полистирен има минимални коефицијент апсорпције влаге, висок коефицијент отпорност на пренос топлоте Међутим, мала специфична тежина производа чини крхким. Због тога за време складиштења и транспорта треба обезбедити посебно заштитно паковање.

Екструзија

Ако желите да направите производ високе густине и механичке чврстоће, морате да користите другачију методу израде. За то се купује опрема у којој загрејана маса полистирена под притиском пролази кроз калупе - умире. Тако је могуће подесити специфичну тежину крајњег производа, његову механичку чврстоћу.

Након што се комад обрађује хладним ваздухом и улази у линију сечења. Ова фаза се готово у потпуности подудара са оном за блок методу за производњу експандираног полистирена.

Када бирате опрему, требало би обратити пажњу на њене перформансе, набавну цену и потрошњу енергије. Ови параметри су главни у израчунавању трошкова будућих производа.