O uso de poliestireno como material isolante de calor é difundido devido às suas propriedades únicas. Isso serviu como base para aumentar a demanda por ele. No entanto, para criar uma empresa econômica, você deve escolher equipamentos para a produção de poliestireno e escolher o esquema tecnológico ideal.

Tecnologia de fabricação

Atualmente, existem várias tecnologias para fabricação de produtos de poliestireno que são fundamentalmente diferentes umas das outras. A primeira é pressionar o monômero para produzir poliestireno. Passando por um bico especial, obtém-se um produto grande, que é a principal desvantagem. Após o resfriamento, é necessário realizar o corte, resultando em uma grande quantidade de resíduos.

O segundo método é tecnologicamente mais avançado e pode ser usado para indústrias com um pequeno volume de produtos. A polarização do monômero pode ocorrer pelo pré-tratamento. Na primeira etapa, a matéria-prima é exposta à temperatura de 90 ° C com um aumento gradual nos indicadores para 200 ° C.

Durante o processo de mistura, ocorre uma reação de conversão de monômero. Depois disso, a massa é filtrada utilizando aparelhos do tipo coluna, em resultado dos quais o restante do reagente não utilizado é removido.

O resultado é um produto de peça única que possui bom isolamento térmico, resistência mecânica e relativa facilidade de processamento.

Processamento de matérias-primas

Na primeira etapa do planejamento da produção, é necessário determinar a metodologia para o processamento de matérias-primas. A base utilizada é um monômero para a produção de poliestireno, composto por estireno. Tudo depende do produto final, que é dividido em dois tipos principais:

- Folha de poliestireno. Ele é usado para a produção de contêineres, embalagens, peças de automóveis.

- Espumada Usado para a fabricação de materiais isolantes.

Atualmente, os produtos de poliestireno granulado são amplamente utilizados. É obtido por polimerização em suspensão. Quando a água atua no monômero e a adição de estabilizadores de emulsão, ocorre um processo de produção semicontínuo.

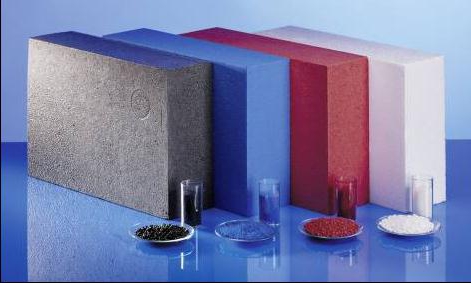

Como resultado, são obtidos grânulos, que podem ser processados posteriormente por compostos de preenchimento com gás. Esta tecnologia faz poliestireno para a produção de espuma. Dependendo da tecnologia selecionada de exposição aos grânulos, um material isolante de calor de várias densidades e tamanhos pode eventualmente ser obtido.

Equipamentos

Para implementação prática, será necessário equipamento especial para produção de poliestireno. Como é necessário estabelecer um processo de produção complexo para produtos de chapas, recomenda-se concentrar-se na fabricação de materiais de espuma - poliestireno.

Atualmente, o material de partida - espuma de poliestireno em suspensão (PVA) - é fabricado por várias empresas russas. Este é um processo de produção complexo, e cada uma das linhas é um conjunto exclusivo de equipamentos projetados e fabricados de acordo com projetos individuais. É economicamente viável comprar matérias-primas diretamente dos fabricantes.

Máquinas para a produção de poliestireno diferem dependendo da tecnologia selecionada de fabricação do material. Atualmente, dois métodos são comuns: bloquear e pressionar. Apesar do uso de um tipo de matéria-prima (PVA), cada um deles possui características próprias.

Processo de preparação

Na primeira etapa, os grânulos de poliestireno devem ser classificados de acordo com as frações. A uniformidade do produto futuro dependerá disso. Em seguida, eles são colocados em uma linha para pré-formação de espuma.

Nele há um efeito térmico nos grânulos, em conseqüência dos quais o gás contido neles se expande. O aumento no tamanho deve ocorrer em vários estágios, caso contrário, a probabilidade de ruptura da camada externa do grânulo é alta.

A temperatura inicial da exposição térmica é de 85 ° C. Um aumento gradual leva à formação de uma massa homogênea. Seu processamento adicional depende do método de fabricação escolhido. A temperatura máxima para o pré-aquecimento pode ser de 205 ° C. Se este valor for excedido, é provável que as matérias-primas para a produção de poliestireno se inflamam.

Então a massa aquecida passa pelo processamento final.

Forma de bloco

Essa tecnologia é uma das mais simples, pois não requer processamento adicional da matéria-prima. A massa aquecida através da linha de transporte entra na unidade de envelhecimento. Lá ela deve permanecer de 12 a 24 horas, dependendo das características operacionais do material obtido. Durante esse tempo, a pressão se estabiliza dentro dos grânulos.

Então a massa resfriada entra na máquina de moldagem. Nele, sem pressão externa, os produtos em branco são formados. Após o resfriamento final com uma máquina de corte, o material assume sua forma final.

Devido às suas propriedades únicas, o poliestireno expandido resultante possui um coeficiente de absorção de umidade mínimo, um alto coeficiente resistência à transferência de calor. No entanto, uma pequena gravidade específica torna o produto quebradiço. Portanto, durante o armazenamento e transporte, deve ser fornecida uma embalagem protetora especial.

Extrusão

Se você deseja criar um produto com alta densidade e resistência mecânica, é necessário usar um método de fabricação diferente. Para isso, é adquirido equipamento no qual a massa aquecida de poliestireno sob pressão passa por moldes - matrizes. Assim, é possível ajustar a gravidade específica do produto final, sua resistência mecânica.

Depois que a peça de trabalho é processada com ar frio e entra na linha de corte. Este estágio coincide quase completamente com o do método de blocos para a produção de poliestireno expandido.

Ao escolher o equipamento, você deve prestar atenção ao seu desempenho, preço de compra e consumo de energia. Esses parâmetros são os principais no cálculo do custo de futuros produtos.