A fabricação de tanques de aço para armazenamento e transporte de materiais envolve a seleção da melhor tecnologia. Para a implementação prática do projeto, muitos fatores devem ser levados em conta. O mais importante deles é o equipamento para a produção de barris de metal, que no final possibilitará a produção de produtos de alta qualidade.

Esquema tecnológico

Um esquema típico de manufatura consiste em várias etapas do processamento da matéria-prima. Mas primeiro você precisa decidir sobre a gama de produtos. O parâmetro principal é o tamanho dos barris de metal e a espessura da parede. O primeiro deles é decisivo no planejamento da produção - o segmento do mercado de vendas e o volume de vendas planejado dependerão dele.

É melhor aderir às dimensões padrão. A altura do produto deve ser 880 mm, diâmetro - até 610 mm. Neste caso, a capacidade do cano será igual a 208 litros. O fundo deve ser uma parte integrante da estrutura, e o mecanismo de instalação da tampa superior deve garantir o aperto.

A linha de produção consiste nos seguintes componentes:

- Preparação de matérias-primas para processamento. Para isso, um enrolador cantilever é usado.

- Corte de metal com uma prensa hidráulica.

- O processo de formação de reforços (recessos) no corpo do produto.

- Soldando e rolando as bordas do barril.

- Pintura.

Para cada uma das etapas, o equipamento apropriado para a produção de barris de metal é selecionado.

Corte

Na fabricação de tanques de aço, é melhor usar aço laminado. Isso não só reduz o número de recados, mas também economiza significativamente espaço de armazenamento.

Primeiro você precisa instalar o rolo no eixo do enrolador. É melhor escolher um modelo com uma guilhotina, com a qual você pode formar imediatamente espaços em branco de futuros elementos estruturais. Eles devem ser divididos por tamanho: alguns são necessários para a formação do corpo do produto, e de outros eles fazem o fundo e tampa do barril.

Cada produção de barris de metal deve ser equipada com um molde para fundos. Esta é uma placa de aço redonda, que é feita para um modelo específico de prensa. Depois de instalar a folha de metal por pressão em sua superfície, um elemento estrutural é formado.

Soldagem

Depois de verificar as dimensões das peças, você pode prosseguir diretamente para a liberação do produto acabado. Nesta fase, o material da folha do corpo é submetido a dobrar usando máquinas de laminação.

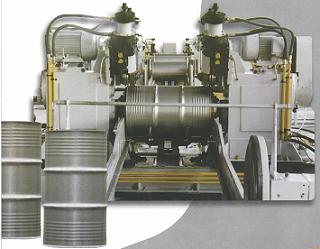

Uma linha para a produção de barris de metal sem este equipamento não poderá cumprir suas funções. Uma folha em branco é instalada em um eixo de determinado diâmetro (dependendo do tamanho do produto futuro). No processo de rolagem, um cilindro é formado, que deve então ser mantido unido.

Para criar uma conexão firme, máquinas de solda são usadas. De acordo com o tipo de trabalho, eles são divididos em padrões de ponto e costura. Estes últimos são mais difundidos devido ao seu custo acessível. Mas em termos de funcionalidade, eles são inferiores aos dispositivos pontuais. O mesmo se aplica à qualidade da junta - um impacto mínimo no metal não causará uma diferença na tensão mecânica na superfície do produto.

No final do processo de fabricação do corpo e do fundo, as bordas são enroladas. Então a estrutura é soldada e enviada para pintura.

Teste de vazamento e pintura

Equipamentos profissionais para a produção de barris de metal devem incluir uma bancada de testes na qual a qualidade dos produtos é verificada. Para isso, o barril é instalado no corpo da máquina. Após a evacuação do ar, o parâmetro de pressão dentro da peça de trabalho é verificado. Se permanecer estável, o produto é de alta qualidade.

No final da inspeção, o tratamento de superfície é necessário - pintura. Primeiro, a estrutura é completamente limpa e depois coberta com um primer. Depois de seco, o barril é imerso em um banho de tinta, de onde é enviado para a linha de secagem quente. A fixação da camada protetora ocorre através da exposição térmica.

Na fase final de produção, recomenda-se verificar novamente a condição do produto. Isso pode ser feito visualmente e com equipamento de teste. Em seguida, o produto acabado é enviado para um depósito para armazenamento.

Uma vez que barris posteriores podem ser usados para transportar meios agressivos, atenção especial deve ser dada à sua obra. Cada estágio da produção deve ser monitorado quanto ao cumprimento de normas e padrões.