การผลิตถังเหล็กสำหรับการจัดเก็บและการขนส่งของวัสดุเกี่ยวข้องกับการเลือกเทคโนโลยีที่ดีที่สุด สำหรับการปฏิบัติจริงของโครงการจะต้องคำนึงถึงปัจจัยหลายประการ ที่สำคัญที่สุดคืออุปกรณ์สำหรับการผลิตถังโลหะซึ่งในที่สุดจะทำให้สามารถผลิตผลิตภัณฑ์ที่มีคุณภาพสูงได้

รูปแบบเทคโนโลยี

รูปแบบการผลิตทั่วไปประกอบด้วยหลายขั้นตอนของการประมวลผลวัตถุดิบ แต่ก่อนอื่นคุณต้องตัดสินใจเกี่ยวกับช่วงของผลิตภัณฑ์ พารามิเตอร์หลักคือขนาดของถังโลหะและความหนาของผนัง อย่างแรกคือการตัดสินใจในการวางแผนการผลิต - ส่วนของตลาดการขายและปริมาณการขายที่วางแผนไว้จะขึ้นอยู่กับมัน

เป็นการดีที่สุดที่จะยึดตามขนาดมาตรฐาน ความสูงของผลิตภัณฑ์ควรเป็น 880 มม. เส้นผ่านศูนย์กลาง - สูงสุด 610 มม. ในกรณีนี้ความจุบาร์เรลจะเท่ากับ 208 ลิตร ด้านล่างควรเป็นส่วนสำคัญของโครงสร้างและกลไกการติดตั้งของฝาครอบด้านบนควรมีความรัดกุม

สายการผลิตประกอบด้วยส่วนประกอบต่อไปนี้:

- การเตรียมวัตถุดิบเพื่อการแปรรูป สำหรับสิ่งนี้จะใช้เครื่องหมุนเกลียว

- ตัดโลหะด้วยเครื่องอัดไฮดรอลิก

- กระบวนการขึ้นรูปสเตนเลสเซอร์ (รีดักชั่น) บนตัวผลิตภัณฑ์

- เชื่อมและกลิ้งขอบถัง

- จิตรกรรม

สำหรับแต่ละขั้นตอนจะมีการเลือกอุปกรณ์ที่เหมาะสมสำหรับการผลิตถังโลหะ

ตัด

ในการผลิตถังเหล็กจะเป็นการดีที่สุดที่จะใช้เหล็กแผ่นรีด สิ่งนี้จะไม่เพียง แต่ลดจำนวนเรื่องที่สนใจ แต่ยังช่วยประหยัดพื้นที่เก็บข้อมูลได้อย่างมาก

ก่อนอื่นคุณต้องติดตั้งม้วนบนแกนหมุน เป็นการดีที่สุดที่จะเลือกรูปแบบด้วยมีดกิโยตินซึ่งคุณสามารถสร้างช่องว่างขององค์ประกอบโครงสร้างในอนาคตได้ทันที พวกเขาควรจะแบ่งตามขนาด: บางคนมีความจำเป็นสำหรับการก่อตัวของผลิตภัณฑ์และจากคนอื่น ๆ พวกเขาทำด้านล่างและฝาของถัง

การผลิตถังโลหะทุกครั้งควรติดตั้งแม่พิมพ์สำหรับพื้น นี่คือแผ่นเหล็กกลมซึ่งทำขึ้นสำหรับรุ่นเฉพาะของการกด หลังจากติดตั้งแผ่นโลหะด้วยแรงกดบนพื้นผิวของมันจะมีส่วนประกอบโครงสร้างขึ้นมา

การเชื่อมโลหะ

หลังจากตรวจสอบขนาดของชิ้นงานคุณสามารถดำเนินการโดยตรงกับการเปิดตัวผลิตภัณฑ์สำเร็จรูป ในขั้นตอนนี้วัสดุแผ่นของร่างกายจะถูกดัดด้วยเครื่องรีด

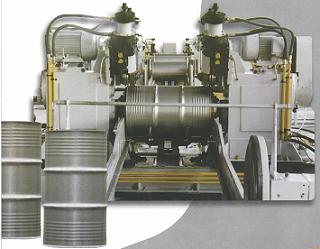

สายการผลิตถังโลหะที่ไม่มีอุปกรณ์นี้จะไม่สามารถใช้งานได้ แผ่นเปล่าถูกติดตั้งบนเพลาที่มีเส้นผ่านศูนย์กลางที่แน่นอน (ขึ้นอยู่กับขนาดของผลิตภัณฑ์ในอนาคต) ในกระบวนการของการเลื่อนกระบอกสูบจะเกิดขึ้นซึ่งจะต้องถูกยึดไว้ด้วยกัน

เพื่อสร้างการเชื่อมต่อที่แน่นหนาใช้เครื่องเชื่อม ตามประเภทของงานพวกเขาแบ่งออกเป็นจุดและรูปแบบตะเข็บ หลังแพร่หลายมากขึ้นเนื่องจากต้นทุนที่เหมาะสม แต่ในแง่ของฟังก์ชั่นการใช้งานพวกมันด้อยกว่าอุปกรณ์ชี้ตำแหน่ง เช่นเดียวกับคุณภาพของข้อต่อ - ผลกระทบต่อโลหะน้อยที่สุดจะไม่ทำให้เกิดความเค้นเชิงกลบนพื้นผิวของผลิตภัณฑ์

ในตอนท้ายของกระบวนการผลิตของร่างกายและพื้นขอบจะถูกรีด จากนั้นโครงสร้างจะถูกเชื่อมและส่งไปยังงานจิตรกรรม

ทดสอบการรั่วและการทาสี

อุปกรณ์มืออาชีพสำหรับการผลิตถังโลหะควรมีม้านั่งทดสอบที่ตรวจสอบคุณภาพของผลิตภัณฑ์ สำหรับเรื่องนี้จะติดตั้งถังบนตัวเครื่อง หลังจากการระบายอากาศจะมีการตรวจสอบพารามิเตอร์แรงดันภายในชิ้นงาน หากยังคงมีความเสถียรผลิตภัณฑ์ที่มีคุณภาพสูง

ในตอนท้ายของการตรวจสอบการรักษาพื้นผิวเป็นสิ่งที่จำเป็น - ภาพวาด ครั้งแรกโครงสร้างทำความสะอาดอย่างละเอียดแล้วปกคลุมด้วยไพรเมอร์ หลังจากที่มันแห้งแล้วบาร์เรลจะถูกแช่ในอ่างสีซึ่งส่งไปยังสายการอบแห้งที่ร้อน การยึดชั้นป้องกันเกิดจากการสัมผัสกับความร้อน

ในขั้นตอนสุดท้ายของการผลิตขอแนะนำให้ตรวจสอบสภาพของผลิตภัณฑ์อีกครั้ง ซึ่งสามารถทำได้ด้วยภาพและด้วยอุปกรณ์ทดสอบ จากนั้นจะส่งผลิตภัณฑ์สำเร็จรูปไปยังคลังสินค้าเพื่อจัดเก็บ

เนื่องจากภายหลังสามารถใช้ถังขนส่งสื่อก้าวร้าวควรให้ความสนใจเป็นพิเศษกับฝีมือของพวกเขา แต่ละขั้นตอนของการผลิตจะต้องได้รับการตรวจสอบเพื่อให้สอดคล้องกับบรรทัดฐานและมาตรฐาน