ในการก่อสร้างและอุตสาหกรรมการเชื่อมเป็นเรื่องธรรมดาที่ช่วยให้คุณสามารถประกอบโครงสร้างที่ทนทานและกลไกของความซับซ้อนที่แตกต่างกัน ในขั้นตอนการตรวจสอบรอยต่อที่เกิดขึ้นเป็นไปไม่ได้ที่จะประเมินความน่าเชื่อถือของชุดประกอบที่เชื่อมต่อภายในโครงสร้าง สำหรับวิธีนี้จะไม่ใช้วิธีการทดสอบรอยข้อต่อแบบไม่ทำลาย วิธีการวิเคราะห์ภาพรังสีเป็นหนึ่งในวิธีที่ธรรมดาที่สุดในช่องนี้

หลักการทำงานของการควบคุมด้วยรังสี

วิธีการนี้ขึ้นอยู่กับการใช้รังสีกัมมันตภาพรังสีซึ่งช่วยให้การวิเคราะห์โครงสร้างภายในของวัสดุโดยไม่ต้องมีการบุกรุกทางกายภาพกับการเสียรูป สำหรับสิ่งนี้จะใช้รังสีเอกซ์และรังสีแกมมาผ่านผลิตภัณฑ์ เป็นผลให้ผู้ปฏิบัติงานได้รับแผนที่ข้อบกพร่องของโครงสร้างที่บันทึกไว้บนแผ่นฟิล์มแม่เหล็ก การแผ่รังสีช่วยให้คุณสามารถสร้างภาพที่มีรูปทรงที่ซ่อนอยู่ของโครงสร้างการถอดรหัสซึ่งจะดำเนินการกับนักพัฒนาพิเศษในกระบวนการของการประมวลผลภาพ ในแต่ละกรณีพารามิเตอร์สำหรับการตรวจสอบด้วยรังสีของข้อต่อแบบเชื่อมตาม GOST 23055-78 อาจแตกต่างกัน - สูงถึง 6 ในเส้นผ่าศูนย์กลางและจาก 1 ถึง 10 มม. ความยาวเกี่ยวกับรูขุมขนและการเจาะทะลุ หากความยาวของภาพรวมโดยรวมมีค่าน้อยกว่า 100 มม. พื้นที่ทั้งหมดของข้อบกพร่องจะลดลงตามสัดส่วนของความยาวของการ์ด ความลึกทะลุทะลวงของรังสีเอกซ์ถูกกำหนดโดยพารามิเตอร์ของชิ้นส่วน

เทคโนโลยีการควบคุมด้วยรังสีมักใช้ร่วมกับวิธีการวิเคราะห์โครงสร้างของวัสดุด้วยคลื่นเสียง การรวมกันดังกล่าวมักเกิดขึ้นในสถานการณ์ที่การใช้อัลตร้าซาวด์ไม่เป็นไปได้ทางเทคโนโลยี นอกจากนี้การสแกนแบบลำแสงให้ข้อมูลเพิ่มเติมเกี่ยวกับข้อมูลทางเรขาคณิตของการเกิดรูพรุนและการกัดกร่อน ความแตกต่างในการตรวจสอบรอยเชื่อมอัลตราโซนิกและการถ่ายภาพรังสีเกี่ยวข้องกับประสิทธิภาพของการศึกษาข้อบกพร่องที่มีรูปร่างแตกต่างกัน ในกรณีแรกการตรวจจับข้อบกพร่องอัลตราโซนิกอัตโนมัติมีแนวโน้มที่จะมุ่งเน้นไปที่การทำงานกับข้อบกพร่องของเครื่องบินในรูปแบบของความไม่สมบูรณ์และรอยแตก ในทางกลับกันการถ่ายภาพรังสีให้ความแม่นยำสูงในการวิเคราะห์ข้อบกพร่องของปริมาณ

แต่งตั้งควบคุมรังสี

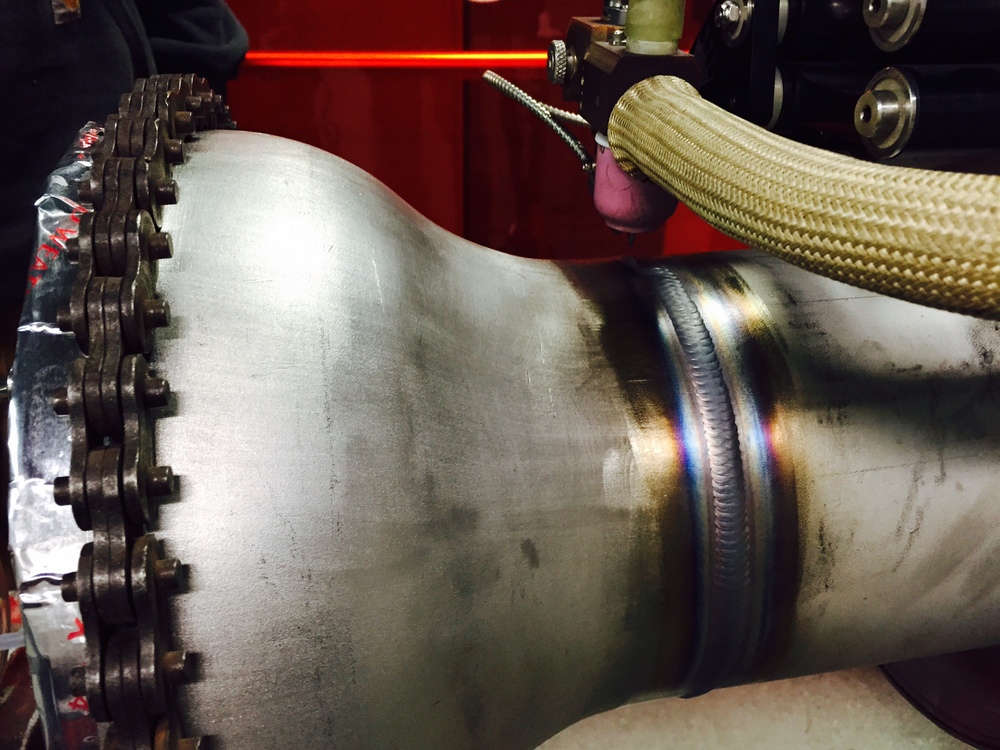

วิธีการควบคุมนี้ใช้ในการประเมินคุณภาพรอยต่อของโลหะและโลหะผสมซึ่งมีความหนาตั้งแต่ 1 ถึง 40 ซม. ข้อบกพร่องจะถูกกำหนดส่วนใหญ่ในโครงสร้างภายในของผลิตภัณฑ์ในสภาพที่ไม่มีการรวมตัวของต่างประเทศ นอกจากนี้ตาม GOST ข้อต่อที่เชื่อมในขณะที่ทำการตรวจสอบควรกำจัดตะกรันละลายโปรยสเกลขนาดและสิ่งสกปรกอื่น ๆ ที่เหลือในระหว่างกระบวนการเชื่อม แอพพลิเคชั่นที่ใช้กันมากที่สุดสำหรับการตรวจสอบด้วยภาพรังสีคือท่อบนบกและใต้ดิน การวิเคราะห์จะดำเนินการโดยการนำรังสีเข้าสู่ท่อโดยใช้อุปกรณ์ตรวจจับข้อบกพร่อง เมื่อนำไปใช้กับระบบสาธารณูปโภคใต้ดินวิธีการสแกนนี้มีประโยชน์ในการที่ไม่ต้องใช้ช่องเปิดที่มีมูลดิน

เป็นการเน้นถึงสถานการณ์ที่การใช้การควบคุมด้วยภาพรังสีไม่ได้ผลหรือไม่ได้รับอนุญาตเนื่องจากข้อ จำกัด ทางเทคนิคและโครงสร้าง:

- การรวมและความไม่ต่อเนื่องชนิดต่าง ๆ ขนาดของสิ่งที่อยู่ในทิศทางของทรานส์ลูมิเนชั่นนั้นมีขนาดเล็กกว่าความไวของตัวควบคุมเป็นสองเท่า

- การผนวกและความไม่ต่อเนื่องที่อยู่ใกล้กับมุมคมความแตกต่างหรือชิ้นส่วนของบุคคลที่สามที่จัดทำขึ้นสำหรับเทคโนโลยี ในภาพคลื่นวิทยุความบังเอิญของข้อบกพร่องและองค์ประกอบโครงสร้างจะไม่อนุญาตให้กำหนดลักษณะของโครงสร้างภายในได้อย่างถูกต้อง

- รอยแตกและขาดฟิวชั่นซึ่งเครื่องบินไม่ตรงกับแนวของการส่ง ในกรณีนี้สามารถใช้การสแกนด้วยรังสีร่วมกับองค์ประกอบการทดสอบแบบทำลายได้

ประเภทของอุปกรณ์ radiometric ที่ใช้

ในวันที่มีการใช้อุปกรณ์ประเภทต่อไปนี้สำหรับการตรวจสอบด้วยรังสี:

- อุปกรณ์ที่มีความถี่คงที่ของรังสีแกมมาที่มีความหนาแน่นคงที่ การเบี่ยงเบนของความถี่ทำให้เกิดข้อบกพร่องของผลิตภัณฑ์ซึ่งสะท้อนให้เห็นในคลื่นวิทยุ อุปกรณ์ดังกล่าวรุ่นล่าสุดมีให้พร้อมกับโปรแกรมที่กำหนดสเปกตรัมการสั่นสะเทือนอย่างแม่นยำ

- อุปกรณ์ X-ray ที่รองรับการผันผวนของความถี่สูงสุ่มเวลา ระดับความผันผวนขึ้นอยู่กับความเข้มของรังสีสามารถเกิน 0.5-1%

- อุปกรณ์สำหรับการตรวจสอบด้วยรังสีของข้อต่อรอยความเสถียรของรังสีแกมมาซึ่งเกินกว่า 0.5% ในกรณีนี้แอมพลิจูดการสั่นอยู่ภายใน 0.1 Hz อุปกรณ์ดังกล่าวเหมาะสำหรับการสแกนแบบบาง ๆ ของข้อบกพร่องปริมาณน้อย แต่ไม่สามารถใช้งานได้ในการวิเคราะห์ข้อบกพร่องลึกในพื้นที่ขนาดใหญ่

ในแง่ของการควบคุมอุปกรณ์เกือบทั้งหมดสนับสนุนเครื่องมืออัตโนมัติที่มีความสามารถในการปรับข้อมูลที่ได้รับโดยทางโปรแกรมเมื่อสร้างเรดิโอแกรม

การเตรียมการสำหรับการตรวจสอบด้วยภาพรังสี

ก่อนการสแกนจะต้องใส่ใจเป็นพิเศษกับสภาพของผลิตภัณฑ์และโดยตรงไปยังรอยเชื่อม ผู้ปฏิบัติงานตรวจสอบชิ้นส่วนเพื่อระบุข้อบกพร่องภายนอกกำจัดสิ่งสกปรกและหากจำเป็นให้ทำเครื่องหมายบริเวณนั้น พื้นที่ขนาดใหญ่สำหรับการสแกนจะถูกทำเครื่องหมายด้วยโซนและกำหนดหมายเลขโดยไม่ล้มเหลว นอกจากนี้มาตรฐานที่มีการทำเครื่องหมายความไวถูกตั้งค่าในพื้นที่ควบคุม ตัวอย่างเช่นมาตรฐานร่องควรวางไว้ที่ 5 มม. จากแนวตะเข็บด้วยทิศทางตามขวาง เพื่อให้ได้ผลลัพธ์ที่น่าเชื่อถือที่สุดในการควบคุมคุณภาพของรอยต่อรอยเชื่อมสามารถใช้การ์ดจากการศึกษาก่อนหน้านี้ได้ พวกเขาเตรียมล่วงหน้าและเข้าสู่ระบบ radiogram อุปกรณ์ก่อนการสแกน รูปภาพของรูปภาพใหม่จะถูกสร้างขึ้นโดยเน้นข้อมูลก่อนหน้า ซอฟต์แวร์ยังนำการสแกนกราฟิกไปยังบัญชีสำหรับข้อบกพร่องที่มีอยู่ให้ชั้นที่แยกต่างหากของข้อมูลเกี่ยวกับระดับของความคืบหน้าของความไม่ต่อเนื่องเดียวกันรอยแตกและขาดฟิวชั่น

การกำหนดพารามิเตอร์ควบคุม

หลังจากเตรียมผลิตภัณฑ์จะมีการเลือกคุณสมบัติที่ดีที่สุดของการตรวจสอบด้วยเครื่องสแกน หนึ่งในตัวแปรที่สำคัญคือระยะทางจากแหล่งกำเนิดของรังสีแกมมาไปยังพื้นผิวของพื้นที่เป้าหมายรวมถึงจำนวนและขนาดของพื้นที่ควบคุม จากข้อมูลของ GOST รอยต่อรอยถูกสแกนโดยอุปกรณ์ถ่ายภาพรังสีภายใต้ข้อ จำกัด ต่อไปนี้:

- การเพิ่มขนาดของข้อบกพร่องทางโครงสร้างที่อยู่ด้านข้างของอุปกรณ์แหล่งกำเนิดรังสีไม่ควรสูงกว่าค่าสัมประสิทธิ์ 1.25

- มุมระหว่างฟิล์มปกติกับฟิล์มถ่ายภาพและทิศทางของรังสีแกมมาไม่ควรเกิน 45 °เมื่อตรวจสอบภายในพื้นที่ควบคุมเดียว

- ข้อบกพร่องของภาพเบลอเมื่อวางฟิล์มสำหรับรูปภาพใกล้กับรอยเชื่อมไม่ควรสูงกว่าครึ่งหนึ่งของระดับความไวที่กำหนดไว้

- ความยาวของภาพในระหว่างการตรวจสอบภาพรังสีของรอยต่อรอยควรจับภาพของส่วนที่อยู่ติดกันตามการทำเครื่องหมายหากความยาวของพื้นที่ควบคุมอยู่ในระยะ 100 มม. การทับซ้อนอย่างน้อย 0.2 ของความยาวทั้งหมดของพล็อตและหากเป็นระยะทางมากกว่า 100 มม. กริปควรมีอย่างน้อย 20 มม.

- ในกรณีที่ไม่ได้กำหนดพารามิเตอร์มิติของข้อบกพร่องความต้องการในการรักษาอัตราส่วนระหว่างเส้นผ่านศูนย์กลางภายนอกและด้านในของข้อต่อสามารถถูกละเว้นได้

รูปแบบของการตรวจสอบด้วยภาพรังสีของรอยเชื่อม

ประสิทธิภาพของการควบคุมจะพิจารณาจากรูปแบบการส่งของโครงสร้างผลิตภัณฑ์ ดังนั้นในกระบวนการของการสแกนรอยต่อวงแหวนของชิ้นส่วนทรงกลมและทรงกระบอกมักใช้การถ่ายเทผ่านผนังขององค์ประกอบ ยิ่งไปกว่านั้นแหล่งที่มาของรังสีเอ็กซ์เรย์ตั้งอยู่ภายในผลิตภัณฑ์ซึ่งช่วยให้คุณสามารถแก้ไขแผนที่ของข้อบกพร่องได้แม่นยำยิ่งขึ้น หากเส้นผ่านศูนย์กลางของชิ้นส่วนกลวงทรงกระบอกมีขนาดไม่เกิน 2 ม. ให้ทำการตรวจสอบภาพรอยต่อของรอยข้อต่อด้วยเทคนิคแบบพาโนรามา แต่มันเป็นสิ่งสำคัญที่ต้องจำไว้ว่าการวิเคราะห์แบบเลือกโซนของโครงสร้างภายในในกรณีนี้จะเป็นไปไม่ได้

ในขั้นตอนการสแกนรอยต่อชนทิศทางของทรานส์ลูมิเนชั่นสอดคล้องกับระนาบของพื้นที่ที่ตรวจสอบ รูปแบบดังกล่าวถูกนำมาใช้ในการทำงานกับนอตเชิงมุมของการเจาะของอุปกรณ์และท่อ มุมระหว่างรังสีและระนาบทางแยกไม่ควรสูงกว่า 45 ° นอกจากการกำหนดค่ามาตรฐานแล้วยังใช้เส้นทางอื่นของการส่งข้อบกพร่องด้วย

เมื่อเลือกโครงร่างสำหรับวิธีการถ่ายภาพรังสีสำหรับการควบคุมรอยเชื่อมระยะห่างจากพื้นผิวการวิเคราะห์เป้าหมายไปยังฟิล์มของอุปกรณ์ (ไม่เกิน 150 มม.) และการรับมุม 45 องศาในทิศทางของรังสีจะถูกนำมาพิจารณา กลวิธีการถ่ายภาพที่เลือกมาอย่างถูกต้องจะช่วยให้แผนที่มีข้อมูลที่ถูกต้องและมีข้อบกพร่องในผลิตภัณฑ์ที่เป็นปัญหา

การถอดรหัสภาพรังสี

การดูภาพจะถูกจัดระเบียบในห้องมืดหลังจากที่พวกเขาแห้งโดยใช้ illuminator-negatoscopes ซึ่งช่วยให้คุณสามารถปรับความสว่างและพารามิเตอร์ของสนามที่สว่าง ในกรณีนี้ข้อกำหนดพิเศษจะถูกวางลงบนคุณภาพของวัสดุ:

- ไม่มีคราบคราบความเสียหายและการปนเปื้อนบนพื้นผิวของชั้นอิมัลชัน สิ่งที่ทำให้การถอดรหัสยากไม่ควรอยู่ในภาพ

- นอกจากรูปทรงของข้อบกพร่องเครื่องหมายเครื่องหมายและเส้นโครงสร้างเขตแดนหากมีควรสะท้อนให้เห็น

- ความหนาแน่นเชิงแสงของการ์ดกราฟิกที่สร้างขึ้นระหว่างการควบคุมคุณภาพของรอยต่อรอยในพื้นที่ใกล้กับรอยต่อควรมีอย่างน้อย 1.5

การประมวลผลภาพยังสามารถทำได้ในการสแกนอุปกรณ์คอมพิวเตอร์ด้วยรุ่นที่มีข้อบกพร่อง ในกรณีนี้ความแม่นยำในการกำหนดตำแหน่งและขนาดของความเสียหายในโครงสร้างจะเพิ่มขึ้น

การแยกประเภทของรอยต่อรอยตามผลการควบคุม

ตามผลลัพธ์ของข้อมูลในรูปภาพแต่ละตะเข็บจะถูกกำหนดคลาสเฉพาะขึ้นอยู่กับขนาดของข้อบกพร่อง ตามข้อกำหนดของกฎระเบียบการจัดประเภทจะขึ้นอยู่กับขนาดรูขุมขนเช่นเดียวกับการรวมออกไซด์, ตะกรันและทังสเตน ตัวอย่างเช่นที่มีความหนาของผลิตภัณฑ์สูงถึง 3 มม. ก็ควรจะแบ่งออกเป็นประเภทของรอยต่อรอยขึ้นอยู่กับความยาวรวมของข้อบกพร่อง - จาก 3 ถึง 10 มม หากเรากำลังพูดถึงชิ้นส่วนที่มีความหนา 200-400 มม. ช่วงการจัดประเภทของพารามิเตอร์เดียวกันจะแตกต่างกันตั้งแต่ 10 ถึง 90 มม. อีกครั้งหากความยาวของ radiogram น้อยกว่า 100 มม. ข้อมูลที่คำนวณได้เกี่ยวกับขนาดของการรวมและรูขุมขนจะลดลงตามสัดส่วนกับขนาดของภาพ ยิ่งไปกว่านั้นความยาวของกลุ่มตามความต้องการไม่ควรเกิน 1.5 เทียบกับความยาวสูงสุดที่อนุญาตสำหรับแต่ละรูขุมขนและความไม่ต่อเนื่อง

หลังจากประมวลผลวัสดุของการควบคุมด้วยรังสีแล้วจะมีร่างพระราชบัญญัติพิเศษขึ้นซึ่งระบุข้อมูลเกี่ยวกับผลิตภัณฑ์และข้อบกพร่องที่มีอยู่ก่อนอื่นคุณลักษณะของชิ้นส่วนหรือโครงสร้างนั้นมีการอธิบายด้วยการระบุมาตรฐานที่กำหนดไว้ก่อนหน้านี้และพื้นที่ที่ทำเครื่องหมายไว้ การตรวจสอบรอยเชื่อมรอยเชื่อมอาจรวมถึงข้อมูลด้านความจุความหนาของผลิตภัณฑ์และตัวบ่งชี้ทางเทคนิคและโครงสร้างอื่น ๆ สำหรับข้อมูลเกี่ยวกับข้อบกพร่องรายการข้อมูลทั้งหมดที่ได้รับจากการถอดรหัสภาพรังสีจะถูกป้อนในคอลัมน์พิเศษ

ข้อควรระวังเพื่อความปลอดภัยทางรังสี

อันตรายที่ยิ่งใหญ่ที่สุดเมื่อทำการสแกนด้วยรังสีมีสาเหตุมาจากก๊าซที่ปล่อยออกมาจากรังสีแกมมา เริ่มต้นด้วยการเน้นความสำคัญของเงื่อนไขการควบคุมที่ต้องเป็นไปตามข้อกำหนดสำหรับการใช้แหล่งกัมมันตรังสี อุปกรณ์ไฟฟ้าที่ใช้จะต้องอยู่ในสภาพดีและหากเป็นไปได้ให้ทำการทดสอบทันทีก่อนการวิเคราะห์รอยเชื่อม การถ่ายภาพรังสีอุตสาหกรรมขึ้นอยู่กับข้อกำหนดที่เพิ่มขึ้นในแง่ของความปลอดภัยทางไฟฟ้า สิ่งนี้ใช้กับสถานการณ์ของการใช้อุปกรณ์เครื่องเขียนทรงพลังที่เชื่อมต่อกับเครือข่ายพลังงานสามเฟส วิธีการรักษาเสถียรภาพของแรงดันไฟฟ้าและชุดป้องกันไฟฟ้าลัดวงจรจะถูกนำมาใช้ในโครงสร้างพื้นฐาน

ข้อดีและข้อเสียของการตรวจสอบด้วยรังสี

การถ่ายภาพรังสีมีความเป็นไปได้ค่อนข้างมากในการตรวจจับรอยเชื่อมของรอยเชื่อมช่วยให้มีความแม่นยำสูงและความสะดวกสบายในการวิเคราะห์ข้อบกพร่องที่น้อยที่สุดในโครงสร้างของโครงสร้างโลหะ ภาพในภาพถ่ายรังสีมีความใกล้เคียงกับแสงมากที่สุดดังนั้นจึงสามารถวิเคราะห์ได้ไม่เพียง แต่ด้วยเครื่องตรวจจับข้อบกพร่อง แต่ยังรวมถึงตัวเชื่อมด้วย ในการตีความผลลัพธ์จะมีการออกแผนที่พิเศษพร้อมการจำแนกประเภทซึ่งคุณสามารถประเมินข้อบกพร่องได้อย่างรวดเร็ว สำหรับข้อเสียของการตรวจสอบภาพรังสีของรอยต่อรอยนั้นรวมถึงความไวต่อการตรวจสอบความไม่ต่อเนื่องของระนาบและความน่าเชื่อถือต่ำเมื่อสแกนความไม่สมบูรณ์และรอยแตก ในการนี้เราสามารถเพิ่มการมีอยู่ของรังสีและต้นทุนทางการเงินสูงที่เกี่ยวข้องกับการใช้อุปกรณ์ที่มีความซับซ้อนในการควบคุมเกือบทุกขั้นตอน

ข้อสรุป

ในขณะนี้การถ่ายภาพรังสีนั้นแม้จะไม่ใช่สิ่งที่น่าสนใจที่สุดในแง่ของข้อได้เปรียบในการใช้งาน แต่เป็นวิธีที่สะดวกและมีประสิทธิภาพในการทดสอบแนวเชื่อมแบบไม่ทำลาย เพียงพอที่จะกล่าวได้ว่าในภาคพลังงานการควบคุมการถ่ายภาพรังสีของรอยเชื่อมของท่อใช้ประมาณ 30% ของทุกกรณีของการวิเคราะห์ของสายลำต้นสำหรับการตรวจสอบข้อบกพร่อง การแข่งขันที่ใกล้เคียงที่สุดกับวิธีนี้คือการทดสอบด้วยคลื่นเสียง อย่างไรก็ตามปัจจัยต่าง ๆ เช่นความจำเป็นในการอัพเกรดเทคโนโลยีขององค์กรด้วยการเปลี่ยนอุปกรณ์ราคาแพงและความสามารถในการสแกนที่ จำกัด ของอัลตร้าซาวด์ยังคงเป็นอุปสรรคต่อการแผ่ขยายของการถ่ายภาพรังสี ดังนั้นในบางพื้นที่การตรวจสอบด้วยรังสียังคงขาดไม่ได้