Овај материјал се широко користи у производњи намештаја - за израду ормара, фиока, тапацираних база намештаја и других ствари, као и у грађевинарству, бродоградњи и аутомобилској индустрији. Влакнасте плоче или картон имају одличан квалитет и добра конструкцијска својства, а коштају знатно мање од природног дрвета. Флексибилност, еластичност, изотропија и отпорност на пуцање чине је широко траженим и драгоценим материјалом. Шта је то, од чега се састоји и које се технологије и опрема за производњу фиберстана користе? На ова питања ће одговорити овај чланак.

Композиција од влакнастих плоча

Главне компоненте за израду овог лима су округло дрво ниског квалитета или дрвени отпад. Понекад се користе истовремено. Након парења и ломљења ове сировине, од ње се израђују плоче. Да би се повећале карактеристике карактеристике влакнасте плоче, у дрвену пулпу се додају различите синтетичке смоле (средства за очвршћивање), као и колофонија, парафин (водоотпорна средства), антисептици итд.

Технологија производње влакнасте плоче

Производња влакнастих плоча може се извршити на два начина - мокри и суви. У првом случају се добијају плоче једностране глаткоће, у другом - двостране. Размотримо детаљније ове методе и која се опрема за производњу влакнастих плоча користи.

Мокри пут

Најраширенија технологија са мокром. Подразумева да се формирање тепиха од дрвених влакана врши у воденом окружењу. Мокра метода за производњу картонских картона укључује следеће главне кораке:

- Чипс се опере и самље два пута. Затим се добијена смеша разблажи водом (пулпом) и складишти (док се стално меша).

- Целулоза се меша са фенол-формалдехидном смолом и осталим додацима. Затим се загрева на 60 степени. Овај процес се назива димензионирање.

- Надаље, користи се опрема за производњу картонских картона, која се назива машина за ливење. Омогућује вам да од готове масе направите тепих од дрвених влакана.

- Након тога долази до предења, сушења и очвршћивања плоча. Заједно, ова три поступка се називају компресија. Као резултат, требало би да произведе фиберглас са садржајем влаге не већим од 1,5%.

- Завршна фаза производње је коначно сушење и влажење дасака пре него што се обрежу. Готови листови се остаре да фиксирају облик најмање један дан.

Недостатак ове методе производње је што након тога остаје велика количина отпадне воде. Други значајан недостатак је употреба фенол-формалдехидне смоле, јер је фенол готово немогуће уклонити са готових листова влакнастих плоча.

Суви пут

Ова технологија производње омогућава добијање влакнастих плоча са побољшаним перформансама. Многе фазе, са изузетком последњих, сличне су процесу мокрог израде. Влакна се такође млеју два пута, али се вода не додаје да би се створила каша.

У процесу млевења у масу се уносе различити адитиви (органски и не), што омогућава да се материјал добије потребна својства. Даље се врши сољење ради формирања тепиха, његовог сабијања и пресовања. У овој фази користи се посебна опрема за производњу картонских плоча - вакуум постројења и преше за трачне ролете.

Плоче се прешавају на високим температурама (до 200 степени) и при јаком притиску, који се одржава пола минута, а затим постепено опада (са 6,5 на 1 МПа).Фазе завршне обраде - старење и коначно фиксирање листова током дана. Затим се готовим плочама добивају жељене величине на кружним тестерама са кружним плочама.

Са методом суве производње плоче од влакнастих плоча су глатке са обе стране и имају специфична радна својства - отпорност на ватру, отпорност на влагу итд.

Која се опрема користи за израду картонских плоча?

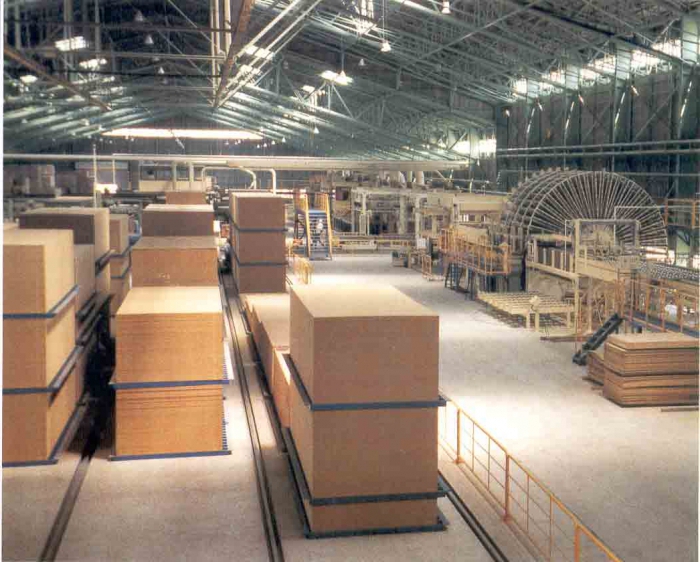

Без обзира на начин производње (сува или мокра метода), употребљена опрема је слична и нужно високотехнолошка. У процесу производње влакнастих плоча укључени су:

- машина са шест тестера за производњу влакнастих плоча (сечење дрвних сировина за жетву);

- машине за дробљење (млевење сировина до стања чипса);

- специјални магнет велике снаге (чишћење масе од металних нечистоћа);

- дефибрери и рафинерије (за грубо и фино млевање масе на влакна);

- машине за ливење (формирање целулозе);

- формат и преша за ваљање трака (чине да влакнаста смеша изгледа као листови);

- хидраулична преса (бртва за тепих);

- брусилице (поравнавање дебљине и изравнавање листова влакнастих плоча).

Да би се добила високо квалитетна влакнаста плоча, важно је не само користити модерну високотехнолошку опрему, већ и правилно конфигурисати је за производњу материјала са минималном количином отпада.

Израда влакнастих плоча је прилично напоран процес, али овај посао је данас веома тражен. Овај материјал је у великој потражњи код потрошача, јер има повољне предности (квалитет, отпорност на хабање и цене) у односу на скупље и мање функционалне.