Gipsplater (GKL) fungerer for tiden som et allestedsnærværende etterbehandlingsmateriale. Ved hjelp av dem lukker de opp skråninger, plan vegger, bygger skillevegger, gjenoppretter geometrien i lokalene.

Slike design trenger ikke etterfølgende spesiell behandling og kan betjenes i sin opprinnelige form. Men for utendørs arbeid er ikke til og med fuktsikker gipsvegg egnet. Derfor utviklet de en analog - glass-magnesium (glass-magnesitt) ark (LSU), motstandsdyktig mot miljøpåvirkning.

Produktet, etter å ha dukket opp på byggevaremarkedet, fikk raskt popularitet, og dette er ikke overraskende. Det kan brukes med like effektivitet både i vanlige rom (tørt), og i de som er preget av høy luftfuktighet: på bad, toaletter, på kjøkken, i bassenger, kjelerom, etc.

Forretningsmuligheter

Hvis du tror statistikken, i Vest-Europa og USA utføres opptil 70 prosent av alt etterbehandlings- og reparasjonsarbeid ved hjelp av glassmagnesittark. Den samme trenden dukker opp i landet vårt, men det innenlandske markedet er fremdeles ikke så mettet av dette materialet. Derfor er produksjonen av LSU i Russland en veldig lønnsom virksomhet: det er liten konkurranse i segmentet, men salgsmarkedet er så stort at det definitivt ikke vil være noen problemer med salg av produkter.

Kjennetegn og egenskaper

Glass-magnesiumark har mange fordeler sammenlignet med gips. Dette er et universelt materiale for overflatebehandling for interne og eksterne arbeider. LSU er laget av flis, glassfiber og magnesitt, koblet mekanisk.

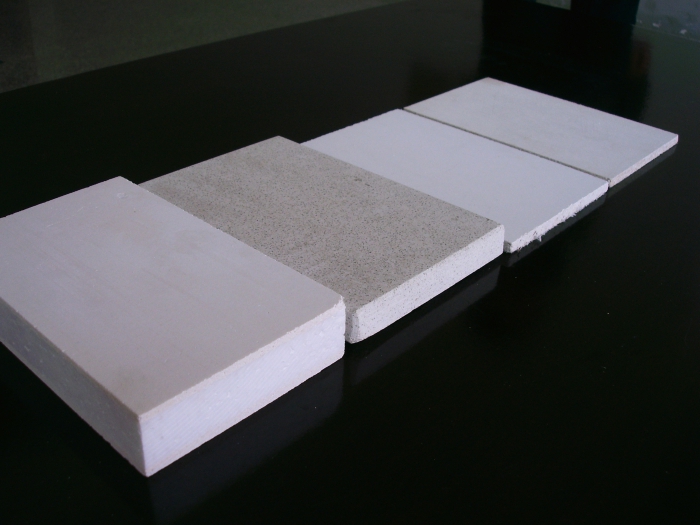

Resultatet er en hvit plate (det er en liten nyanse av elfenben) opp til to centimeter tykk med den ene glatte siden og den andre preget (på grunn av glassfiberarmering). Hvis den glatte siden brukes som forsiden i rommet, kan den pyntes med tapet, film, finér, og hvis den er preget - med gips, eventuelt maleri, pyntet med keramiske fliser.

Fordeler med LSU sammenlignet med GCR

- Styrke. Glassmagnesiumarket er mer elastisk, lettere, mer motstandsdyktig mot støt, men har samtidig en god tetthet.

- Fuktbestandig. LSU absorberer ikke væske, fordrar ikke, deformeres ikke under påvirkning av fuktighet, og etter et langt innhold i vann når det er tørket, gjenoppretter kvalitet og form.

- Varmeisolasjon. Materialet har en lav termisk ledningsevne.

- Brannsikkerhet. Glassmagnetittplate tåler betydelig termisk belastning og er ikke brennbart.

- Lydisolering. LSU absorberer lyd perfekt.

- Økonomi. Et ark med en tykkelse på åtte millimeter kan erstatte et 25 mm lag gips. Bruken av LSU sparer penger og tid.

- Miljøvennlighet. Materialet avgir ikke giftstoffer (inkludert asbest), er miljøvennlig.

- Komfort i arbeid. På grunn av deres fleksibilitet og letthet kan glass-magnesiumplater brukes i komplekse arkitektoniske komposisjoner (kantene på LSU under installasjonen smuldrer ikke, brytes ikke) og kan brukes som et etterbehandlingslag selv uten dekor (liming, pussing, maling, etc.).

Utstyr for produksjon av LSU

Den teknologiske linjen er ikke veldig komplisert, noe som selvfølgelig vil glede gründere.Bortsett fra båndrullene brukes bare tre hovedenheter:

- Shaper - selve maskinen, der produksjonen av glass-magnesiumark skjer. Enheten er et kompleks av støpeplater - spesielle plastformer fylt med reseptbelagt blanding og koblet til en enkelt enhet.

- Plattformen for å blande råvarer er en automatisk mikser utstyrt med en dispenser som startmaterialene helles i. Deretter blir de porsjonert servert i mikseren, hvor de homogeniseres (brakt til ønsket tilstand).

- En automatisk skjæremaskin er et apparat der tørkede LSU-billetter mates i partier med det formål å kutte dem til forhåndsdefinerte størrelser.

Utstyret for produksjon av glassmagnesiumark må også inneholde tørkekamre, avfallsbehandlingsmaskiner og andre enheter.

Produksjon av LSU

For å gjøre essensen av teknologi mer forståelig, deler vi hele prosessen i mellomfaser.

- Først tilberedes råvarer (blandinger tilberedes i henhold til oppskriften).

- Arket er dannet (prefabrikert).

- Deretter utføres laminering av materialet (sliping på en eller begge sider). Dette er en valgfri handling, fordi under overflaten, som regel, overflaten på arket i tillegg er dekorert.

- Skylling utføres (støvet og andre fremmedpartikler som er igjen etter laminering vaskes av).

- Tørking utføres (med eller uten tørkekamre).

- En ujevn kant er trimmet.

- Avfasningen fjernes (LSU får geometrisk riktig utseende).

- Ark blir pakket.

Kostnad for utstyr

Linjen med minimumskonfigurasjonen, inkludert bare den førstnevnte, skjæremaskinen, en lossekassett og ett bad med styrke, vil koste fra tre millioner rubler. I denne utførelsesform er tørkekammer ikke tilveiebrakt, så tørking må utføres i et separat spesialutstyrt rom.

Prosessen tar 30-50 timer ved romtemperatur. Linjen inkluderer heller ikke en plattform for å blande råvarer, og badekaret og utslippskassetten er til stede i en enkelt kopi, så hvis nødvendig må de bestilles i tillegg. Produksjonen av glassmagnesiumark vil bli utført med en hastighet på 1 SML per minutt.

En mellomstor linje krever et større område, siden den inkluderer et større antall enheter. I tillegg til utstyret som er forutsatt i den forrige linjen, inkluderer dette dispensere, en vibrasjonsskjerm, en avfallsknuser, transportører, blandebatterier.

En slik teknikk vil koste omtrent halvannen gang dyrere enn i første tilfelle (omtrent 4,5 millioner rubler), men med tanke på teknologi er den mer perfekt. For det første, på grunn av tilstedeværelsen av en avfallsknuser, vil produksjonen av et glass-magnesiumark bli avfallsfritt, for det andre, på grunn av tilstedeværelsen av dispensere, vil den ferdige blandingen automatisk mates inn i beholderen, og for det tredje vil transportører mekanisk blande blandingen. Ytelsen vil selvfølgelig øke.

Hvis midlene tillater det, kan du kjøpe en hellinjelinje, som faktisk representerer en hel fabrikk. Det vil koste mellom 8-9 millioner rubler.

Produksjonsanlegg

For å plassere nødvendig utstyr og materialer, trenger du et verksted med fire rom, disse er:

- selve rommet, hvor produksjonen av glassmagnesiumark skal utføres;

- et lager hvor komponentene skal lagres og blandingen tilberedes;

- rom for tørking av materialet;

- lager for lagring av ferdige produkter.

For å få plass til en ukentlig tilførsel av råvarer, trenger du et lager med et areal på 100-120 kvadratmeter. Produksjonsverkstedet der produksjonslinjen skal ligge, skal ha et areal på minst 200 kvadratmeter (bredde minst 5 meter, lengde - 40 meter).

Et område på 100 kvadratmeter er nok til rommet der tørking skal finne sted, forutsatt at det fungerer i ett skift (i 2 skift - 200 kvm, i 3 skift - 300 kvm). Det ferdige varehuset kan ha et ganske lite område - 100-150 kvadratmeter.

Personalet

For å jobbe i ett skift trenger du:

- To arbeidsdeler av blandingspreparatet.

- Fem arbeidere på linjen.

- Fire personer på tørking og trimming av seksjoner.

- Én lastebilsjåfør, som samtidig fungerte som lagerholder.

- To lastere.

- Én master (skiftveileder).

Totalt femten personer per skift. Lønnen til ufaglærte i landet som helhet er fra 20 til 25 000 rubler. Lasterføreren og formannen vil måtte betale fra 35 000 rubler og over.

Avslutningsvis

Så, et virkelig universelt materiale er glassmagnetittplate. Bruken av den i interiørdekorasjon kan forenkle reparasjonsarbeid betydelig, så populariteten til slikt materiale får bare fart. Selv når du jobber i ett skift, kan kostnadene for å starte en virksomhet tilbakebetales innen seks måneder. Vi håper at informasjonen som ble presentert i artikkelen hjalp deg med å forstå hvordan du åpner din egen LSU-produksjon. Lykke til!