Letingen etter den beste typen fast brensel førte til utseendet til de såkalte drivstoffbrikettene. De første forsøkene på å gjøre dem ble gjort i gruvene i England, da unødvendig kullstøv ble behandlet med en spesiell klebemasse og deretter utsatt for pressing. I vår tid, produksjonsutstyr for brikett Det er et høyteknologisk kompleks av små størrelser med et stort volum av produkter.

Typer briketter

Først må du finne ut hva som er denne nye typen drivstoff? Utad er dette små blokker av forskjellige former (rektangulære, rørformede eller granulater) laget av treavfall eller kullindustri. Substandardmaterialer brukes til produksjon.

Først gjennomgår de forbehandling. Gå deretter inn i produksjonslinjen. Avhengig av type råstoff skilles følgende typer briketter:

- Wood. De inkluderer tørket spon oppnådd etter hakking av grener eller avfall. Som et resultat av å redusere vanninnholdet til 4%, øker varmeoverføringen til det ferdige produktet.

- Kull. Kildematerialet er støv fra prosessering og sortering av drivstoff. Åpning av produksjon på dette grunnlag anbefales bare i regioner med kullgruvedrift.

- Plantematerialer. Først av alt henviser solsikkeskall til dem. Det er et biprodukt i produksjonen av vegetabilsk olje og er tilgjengelig i nesten alle regioner.

Avfall fra massebransjen - papir og papp - brukes sjelden i produksjon av briketter. Den resulterende blokkens termiske verdi er relativt liten, og mengden kildemateriale bør være stor.

Produksjonsmetoder

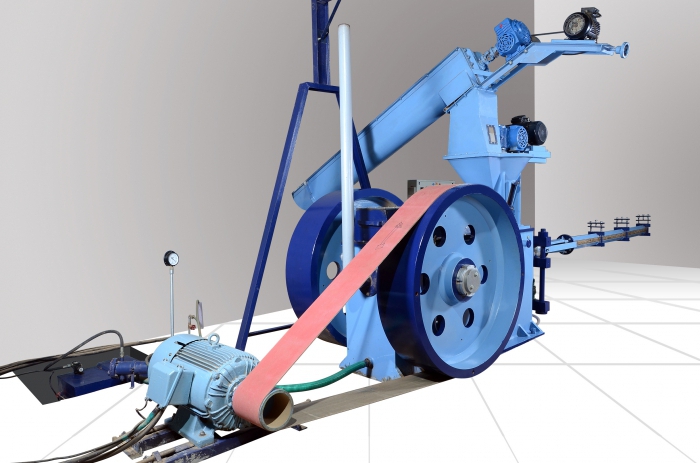

Produksjonsprosessen avhenger direkte av typen råvarer som brukes. I de fleste tilfeller er dette tre sagflis. For deres behandling ved hjelp av en spesiell presse for produksjon av briketter. Det er en veivmekanisme, som danner produktet ved mekanisk innvirkning på råstoffet.

Fortørket sagflis på et transportbånd kommer i en spesiell form. Der, med hjelp av en stålstang, ekstruderes råmaterialet gjennom matrisen. Som et resultat oppnås kubikkformede produkter. Pressen opererer under trykk opptil 300 atmosfærer, som lar deg lage maksimal tetthet av briketten.

For å beskytte mot hevelse kan utsiden varmebehandles, noe som resulterer i et jevn vanntett lag. I tillegg kan brikettmaskinen være en konvensjonell presse med lavere trykkverdi. Slike design brukes til fremstilling av RUFF-briketter.

Linjen er fullført

Når du velger utstyr, tas det hensyn til type råstoff. Siden drivstoffbriketter i de fleste tilfeller er laget av treavfall, bør du vurdere et eksempel på et komplett sett med nettopp en slik linje. For å sikre en jevn drift av produksjonen, er følgende utstyr nødvendig:

- Tresorter. Denne enheten ved hjelp av kniver eller roterende aksler danner små flis.

- Tørking av råvarer. Det er nødvendig å redusere luftfuktigheten til 5%.

- Ekstruder med trykkfunksjon og varmebehandling. Dette brikettanlegget er det viktigste leddet i produksjonsprosessen.

- Pakkemaskin.For å bevare integriteten til produktet og forhindre økning i fuktighetsinnholdet, pakkes hver brikettblokk i en lufttett film.

Dette utstyret for produksjon av briketter vil være optimalt for et lite verksted. Når prosessen er fullført, kommer produktene inn i lageret.

Brikettpress Ruff

Når du organiserer en liten produksjon, kan du bruke en annen produksjonsmetode. Rekkefølgen for å fullføre linjen er helt i samsvar med det ovennevnte med ett unntak - ekstruderen erstattes med et trykk med lav effekt.

Det er en maskin der det er to stadier av behandling av kildematerialet. Først formes sagflisene til en murstein ved å legge press på dem. Deretter deformeres partiklene i briketten under en kraftigere press, deres molekylære penetrering inn i hverandre oppstår. Når du bruker denne teknologien, er det ikke behov for et bindemiddel, noe som påvirker produksjonskostnadene og produksjonstidspunktet betydelig.

ekstruder

Hovedutstyret for produksjon av briketter er en ekstruder med liten lagringskapasitet, hvor ferdig råstoff kommer inn gjennom transportbåndet. Valgparameteren til en slik maskin vil være produktivitet - kilo per time. For å minimere kostnadene ved produksjon av et lite volum av produkter, i stedet for en transportør, kan du fylle ut materiale manuelt.

For sikkerheten til sluttproduktet anbefales det å kjøpe en emballasjemaskin. Den kan fungere både i automatisk og manuell modus. Med en økning i volum er det nødvendig å kjøpe en kraftigere ekstruder, flere maskiner og enheter for fullstendig automatisering av prosessen.