Fasadekassetter - de kaldes også metalkassetter - er overfor materialer, der ligner komplette metalstrukturer, bøjede ved siderne. Denne type efterbehandlingsbelægning bruges aktivt i ventilerede facadesystemer.

Dette unikke byggemateriale er solidt og stift monteret på en nitte eller selvskærende skrue til overfladen, hvilket gør det muligt at sikre foringets integritet gennem hele driftsperioden. Fasadekassetter kan fastgøres på en af to måder: åben, når hvert produkt er fastgjort med hardware til understøtterammen separat; og skjult, når den øverste kassette klæber fast til den nederste.

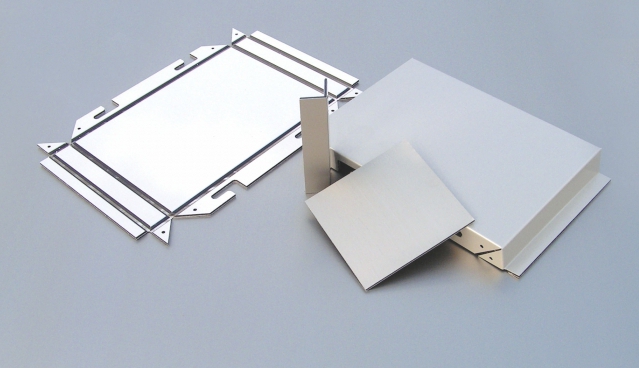

Metal struktur

Oftest producerer stål og aluminium facadekassetter. Ved dens design er produktet en kasse, hvoraf den øverste del er specielle huller designet til at fastgøre profilhåndtaget. Fastgørelseskanten er i bunden af kassetten.

Derudover tilvejebringer det pågældende belægning åbninger til ventilation af væggene samt kondensafvanding. Fremstilling af facadekassetter, afhængigt af specifikationen, kan udføres på forskellige måder, så de kan have forskellige størrelser.

På nuværende tidspunkt fremstilles stykke beklædningsmaterialer (metalkassetter med firkantet, rektangulær eller anden vilkårlig form) og lineære (i form af to-, tre-meter-paneler). Ofte er metalplader overtrukket med polymerer: PVDF, polyester, pulverbelægning.

Fordele og ulemper

Inden vi taler om, hvad der er nødvendigt til produktion af facadekassetter, vil vi overveje deres iboende egenskaber. Så disse designs har flere fordele, herunder:

- let at installere - kassetfasaden gør det muligt at maske overfladeforstyrrelser;

- korrosionsbeskyttelse - det påførte materiale med polymerbelægninger er effektivt beskyttet mod fysisk og kemisk skade;

- en lang række farveopløsninger - ved anvendelse af polymerer kan der fremstilles metalkassetter i ethvert ønsket farveskema;

- lang levetid uden maling og reparation - belægningen ændrer ikke egenskaber, når den udsættes for atmosfærisk nedbør og falmer ikke under påvirkning af sollys.

I mellemtiden har det omtvistede materiale sine ulemper. Blandt dem skal der noteres en relativt høj omkostning. Sammenlignet med andre typer finish er kassettefasaden en af de dyreste. På grund af manglen på våde processer er brugen af denne teknologi imidlertid i de fleste tilfælde berettiget.

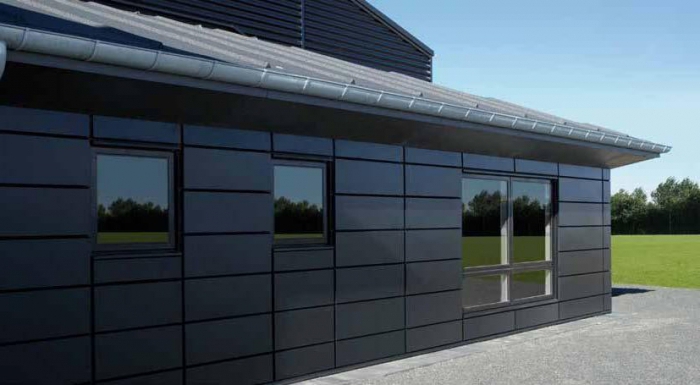

Brug af metalkassetter

Sådanne systemer bruges i beboelsesejendomme, administrative og kommercielle bygninger, offentlige faciliteter til at dække lofter / vægge / søjler. Ofte bruges facadekassetter til at transformere udseendet på lurvede, gamle bygninger, hvor markedsværdien efter renovering af facaden kan stige flere gange.

Udstyr til produktion af facadekassetter

For at fremstille sådanne metalkonstruktioner kræves moderne udstyr, inklusive computerstyret. Som regel bruges linjer af udenlandske virksomheder, da de tillader produktion af produkter af højeste kvalitet.

Derudover er det kun muligt at bruge sådant udstyr til produktion af facadekassetter nøjagtigt at overholde de krævede dimensioner af delene, hvilket derefter garanterer let og hurtig installation af det modstående materiale.Tykkelsen af den indledende metalplade kan variere fra 0,7 til 1,2 mm, ved hjælp af specielle aggregater bøjes den og får den ønskede form.

Så hvad kræves for fremstilling af strukturer?

1. Mekanisk eller manuel guillotin

En fodbetjent enhed designet til at opløse tagplader og skære plastik og ikke-jernholdige metaller. Det er bedre at bruge en mekanisk guillotin, der giver dig mulighed for at frigøre operatørens hænder til håndtering af emnet og lette maskinens arbejde.

Omkostningerne ved et sådant aggregat er i gennemsnit 85 tusind rubler. Sættet inkluderer to stop med linealer fra siderne, et manuelt indføringsstop, et udtrækkeligt frontstop (designet til lange ark), en vægt på skæring i en vinkel, to forreste støttestænger.

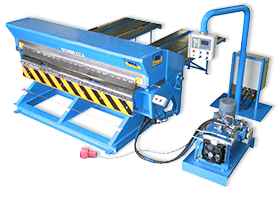

2. Bøjemaskine til produktion af facadekassetter

Segmentbøjningsmaskine, der bruges til at bøje modvendt materiale. Den udfører sin funktion på grund af tilstedeværelsen af hovedbøjnings- og trykbjælker, som hver er udstyret med segmenter med forskellige bredder og undertiden med knive. Spænding af plader med forskellig tykkelse udføres ved at justere spændekraften på pladematerialet. En sådan enhed koster gennemsnitligt fra 124 til 200 tusind rubler.

3. Vinkelskæremaskine

En presse designet til at stanse huller i huller og skære hjørner. Som regel er det udstyret med både fod- og manuelle drev. På denne enhed skæres hjørner ud på emnerne, som derefter bøjes på en arkbøjemaskine.

For at skære en vanskelig vinkel og slå et hul i et slag af grebet, er det nødvendigt at bruge specielle skæreforme, der er lavet individuelt til hvert specifikt produkt. Omkostningerne ved sådant udstyr varierer fra gennemsnit 24 til 47 tusind rubler.

Blandt det nødvendige udstyr kan du også medtage et målebord, der bruges til at skære arkmateriale.

Ledelsen har spørgsmål:

1. Hvad koster i dag kits (elektromekanisk udstyr og automatisk). Hvem er producenten?

2. Du kan levere en mulighedsundersøgelse (beregning), der angiver antallet af ansatte i skiftet; typer, tykkelser og kvaliteter af metal (og hvis der er oplysninger om prisen og de nærmeste leverandører), andre forbrugsstoffer osv.

3. Yderligere teknologisk udstyr, enheder, kontrolplader, borde, møbler, måle- og arbejdsredskaber, forbrugsstoffer til idriftsættelse, kassetteproduktion og vedligeholdelse. Mængde og pris, hvis du leverer.

4. Levering af udstyr. Hvis dit leverings- eller transportfirma, hvor meget koster os (leveringstid, hvis udstyret allerede er klar), forsikringsmængden. Og hvis vi kommer efter udstyret. Hvilken (hvis vi kommer) transporttype skal jeg sende? Volumen og vægt på hver komponent og / eller maskine. Selvfølgelig under hensyntagen til yderligere dem, som jeg nævnte i afsnit 3

5. Størrelsen på produktionsrummet; elforsyning og forbrug; fundamentkrav til værktøjsmaskiner; belysning, sikkerhed. Dimensioner og krav til oplagringsfaciliteter til oplagring af metal og lager til færdigvarer. Hvordan og hvad er emballagen udført.Hvad beskytter det forreste lag af kassetter under produktion, opbevaring, transport og installation på anlægget.

6. Planen for placering af udstyr under hensyntagen til arbejdsområder, maskinservicearealer og kørselsruter (transport af emner og færdige produkter).

7. Hvem foretager justering af udstyr, træning (hvis nødvendigt) vedligeholdelsespersonale og sætter anlægget i drift. Prisproblem.

8. Hvordan og på hvilket tidspunkt er garantien og teknisk support. Prisproblem.

Og selvfølgelig er det muligt at se alt dette et eller andet sted på fabrikken eller på standen.