Сидинг је врло уобичајен грађевински материјал који се користи у облози не само стамбених, већ и индустријских зграда.

Има бројне предности које повећавају потражњу за овим производом. Стога је веома корисно укључити се у производњу представљеног материјала.

Предности овог производа

Треба напоменути да такав посао доноси добар приход. Чињеница је да је крајњи производ у потражњи готово свих група становништва, јер има неке предности. Природно, пре него што купите опрему за производњу споредних колица и покренете посао, требало би да се позабавите овим предностима. Предности овог производа су:

- висока декоративност и различите нијансе;

- једноставност инсталације;

- разумна цена;

- отпорност на негативне утицаје околине;

- не захтева фарбање или додатну заштиту од корозије, механичких удара;

- еколошка чистоћа.

Које су компоненте потребне за прављење производа?

Пре него што одаберете и инсталирате опрему за производњу споредних колосијека, морате да разумете које сировине треба да радите. Наравно, постоје елементи направљени од метала и дрвета, међутим, најпопуларнији грађевински материјал је поливинил хлорид.

Да бисте направили такав производ, требаће вам следећи састојци:

- ПВЦ

- модификатори и стабилизатори који дају споредну чврстоћу, тврдоћу и отпорност на негативне утицаје, као и продужују радни век;

- боје, уз помоћ којих траке добијају потребну боју, као и титанијум диоксид, који боју чини стабилном и отпорном на бледило или прање;

- специјални адитиви који обезбеђују глатку површину летвице и спречавају њихово лепљење на опрему;

- калцијум карбонат (користи се као унутрашње пунило).

Потребна опрема и карактеристике по њеном избору

Сада размислите коју врсту опреме за производњу споредних колосијека морате купити. Дакле, за рад вам је потребно:

- уређај за извлачење;

- апарати за резање;

- екструдер за производњу споредних колосијека;

- уређаји за обликовање ваљака;

- комора за хлађење готовог производа;

- калуп;

- уређај за наношење жигосања и перфорације елемената.

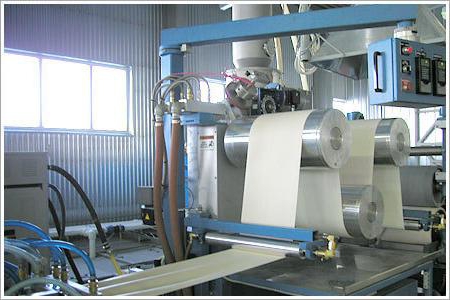

Ова листа уређаја је условна, јер ће вам можда требати додатни уређаји. Морам рећи да би најбоља опција била куповина читаве аутоматизоване линије, чију ће радњу требати само надгледати. Кошта око 30-40 хиљада долара, иако трошак може значајно варирати у зависности од његове конфигурације.

Што се тиче избора опреме, све зависи од ваших потреба, финансијских могућности и потребних перформанси. У сваком случају, потребно је дати предност оним произвођачима који су се већ добро успоставили на тржишту.

Састав производне линије

Ако и даље желите да купите готов сет машина који пружа све механизме неопходне за потпуно функционалан рад, тада се морате упознати са стандардном листом уређаја.

Дакле, линија за производњу споредних колосијека састоји се од сљедећих уређаја:

- Екструдер Производи вискозну масу од ПВЦ-а и разних додатака.

- Уређај за извлачење масе у дугачкој траци.

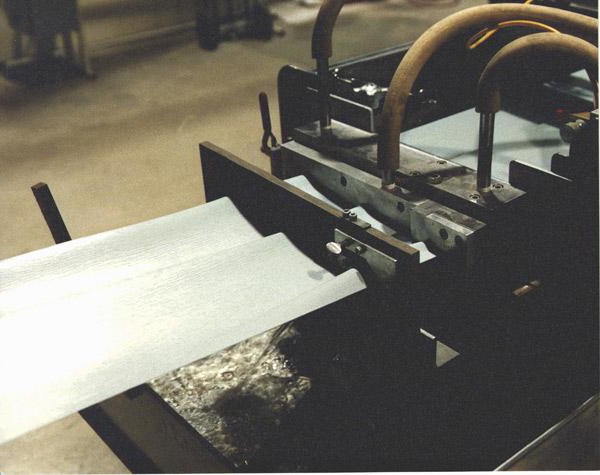

- Калуп помоћу којег се врши производња елемената потребног облика.

- Комора за хлађење. Овде се странац стврдне.

- Уређај за перфорирање, цртање рељефног цртежа.

- Уређај за сечење

- Паковање опреме.

Представљена листа опреме може се допунити другим механизмима који ће произвести додатну обраду производа дајући јој нова својства.

Технологија израде материјала

У принципу, израда споредног колосијека није веома сложена и састоји се од неколико фаза које се не могу замијенити или прескочити. Дакле, технологија предвиђа спровођење таквих акција:

- Прво се сви састојци бацају у екструдер, где се мешају и топе како би се створила јединствена вискозна маса.

- Затим се смеша пресова кроз малу рупу која има посебан облик. Након хлађења, добијени елемент задржава облик. Штавише, материјал се може створити од једног или више слојева смеше.

- Затим, резултирајући елемент улази у машину за израду споредних колосијека, што пружа утиснут узорак.

- Сада дуге траке материјала иду до транспортера, где су исечене на елементе одређене дужине.

- Добивени производ може се даље прерадити ламинатом, што повећава његову отпорност на атмосферске утицаје.

- И последње, али не најмање битно, паковање и складиштење готовог материјала.