Камен за поплочавање врло је чест грађевински материјал који се углавном користи за украшавање тротоара и путева. Треба напоменути да у производњи ових елемената можете организовати прави посао.

Предности такве производње

За почетак, требали бисте схватити да ли је вриједно учинити такво нешто. Међу предностима предузећа су следеће:

- добра исплата;

- широк избор облика, боја и величина елемената;

- мала количина потребне опреме;

- употреба уобичајених и релативно јефтиних материјала.

Поред тога, обим асфалтирања је прилично широк. Овај материјал је еколошки прихватљив и издржљив. Управо те особине чине представљене елементе веома популарним не само међу становништвом, већ и међу великим грађевинским организацијама. Такође треба напоменути да је опрема за производњу асфалта јефтина.

Које сировине се користе за рад?

Да бисте произвели представљени производ, потребни су почетни материјали. За рад ће вам требати:

- Цемент. Квалитетне сировине имају марку 400 или 500. Боље је одабрати "Портланд цемент".

- Песак. Мора бити добро очишћен и високог квалитета.

- Вода.

- Пластификатор.

- Дие.

Поред тога, можете користити разне адитиве који ће елементима дати један или други квалитет.

Која је опрема потребна за рад?

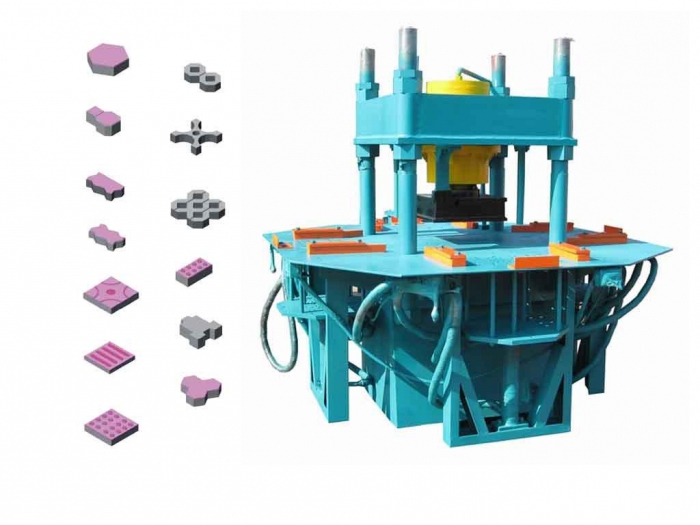

Сада можете да схватите коју опрему за производњу каменчића требате набавити. Дакле, за малу радионицу требаће вам:

- Бетонске мешалице Могу имати различите величине и снаге. Све зависи од тога какве перформансе желите да постигнете. Цена такве опреме почиње од 300 долара.

- Хидраулична колица. Може се користити за транспорт раствора или готовог производа. Кошта око 300 и. е.

- Купке. Пожељно је да резервоари буду опремљени грејањем. Њихова цена се креће од 250 долара.

- Вибрациони сто. Ова машина за поплочавање је веома важна. Захваљујући њему можете направити издржљив и квалитетан материјал. Кошта око 350-400 и. е.

- Обрасци. Ови елементи су такође веома важни. Захваљујући њима може се правити поплочавање одређеног облика и величине. Њихова цена је прилично мала. Иако све зависи од материјала од ког су израђени калупи.

Наравно, сва опрема за производњу финишара треба да буде висококвалитетна. Купити га морате само у службеним продавницама, где можете пружити сертификате о квалитету. Такође имате прилику да купите такву опрему у ратама или на кредит.

Како одабрати прави образац?

Ово питање није лако, јер квалитет готовог производа често зависи од овог елемента. Обрасци за производњу финишара могу бити израђени од различитих материјала:

- метал;

- силикон;

- дрво;

- пластични.

Последња опција је најчешћа у малој производњи. Чињеница је да су такви облици врло једноставни за употребу, имају малу тежину. Међутим, недостатак пластичног облика је тај што се може користити ограничен број пута - овај материјал није толико јак као метал.

Међутим, ниска цена пластике чини такве производе веома популарним. У принципу, образац можете заменити у било које време.Поред тога, пластични производи могу да обезбеде производњу потпуно различитих врста финишара.

Дрвени и силиконски калупи могу се користити само за кућну производњу ограниченог броја бетонских елемената. Они су најједноставнији и крхки.

Карактеристике процеса производње финишара

У принципу, сам процес не укључује неке тешке манипулације. Прво морате да решите решење. Да бисте то учинили, у прописаним пропорцијама, све компоненте помешајте бетонском мешалицом. Затим, раствор треба сипати у калупе и ставити на вибрациону прешу за производњу финишара. Ако желите да направите обојене елементе, мораћете да напуните 2 слоја бетона.

У принципу, сам процес не укључује неке тешке манипулације. Прво морате да решите решење. Да бисте то учинили, у прописаним пропорцијама, све компоненте помешајте бетонском мешалицом. Затим, раствор треба сипати у калупе и ставити на вибрациону прешу за производњу финишара. Ако желите да направите обојене елементе, мораћете да напуните 2 слоја бетона.

У облику смеше треба провести око 48 сати - до потпуног сушења. Затим се каменчићи стављају у каду, где треба да се загреју. Након тога поставља се на вибрирајући сто, помоћу којег можете извући готове елементе. Тада се готов производ пакује или складишти.

Представљени материјал може се произвести на више начина: ливењем вибрацијом или вибропресовањем. Друга метода је продуктивнија. У овом случају можете произвести вишебојне елементе. Међутим, у основи је површина финишара у овом случају храпава. Стога је најпогоднија за уградњу. Што се тиче ливења вибрацијама, ова метода је мање продуктивна и не дозвољава аутоматизацију израде. Поред тога, такви каменци су мање отпорни на утицај ниских температура.