O metal é um dos materiais mais populares usados na construção e na indústria. Apesar do fato de que em algumas áreas é substituído com sucesso por um compósito de vidro leve e mais prático, a relevância dos projetos tradicionais permanece em um nível razoavelmente alto. Contribuir para isso e o uso de medidas adicionais de processamento de material, eliminando os fatores negativos de operação. Entre essas ações, destaca-se a proteção anticorrosiva de estruturas metálicas, graças à qual os tecnólogos excluem danos por ferrugem. Como resultado, a vida útil das estruturas aumenta, durante a qual as características técnicas e físicas ótimas do objeto são preservadas.

Informações gerais sobre proteção contra corrosão de metal

A proteção da superfície metálica contra a corrosão proporciona o processamento externo do material por meios especiais que formam uma camada que evita os processos negativos de destruição estrutural. Como base para os componentes de processamento podem ser consideradas tintas e vernizes, os mesmos metais e ligas. É importante notar que a proteção contra corrosão de estruturas metálicas não implica universalidade. Dependendo das condições de operação do objeto, das características de uma determinada marca de metal usada e do projeto das cargas impostas, uma ferramenta de processamento específica é selecionada. As abordagens para fornecer cobertura superficial diferem, o que é explicado pela diversidade do espectro de ameaças contra as quais o metal é protegido. A função de um revestimento anticorrosivo raramente se resume a criar uma barreira à ferrugem - a camada aplicada, como regra, protege a estrutura contra influências biológicas e mecânicas.

Projeto de Proteção contra Corrosão

A avaliação das características de um determinado metal, bem como as condições para seu uso, são realizadas por especialistas que desenvolvem um projeto de proteção. Para cada área de aplicação de estruturas, são fornecidos seus próprios padrões, descritos pelo GOST. A proteção contra corrosão de estruturas metálicas usadas em regiões com uma temperatura de projeto de até –40 ° C, por exemplo, concentra-se nos requisitos do GOST 9.401. Neste caso, o material de revestimento deve ser selecionado de modo que suas características atendam aos requisitos de resistência ao congelamento. Naturalmente, além dos efeitos de temperatura, outros contatos da estrutura metálica com meios agressivos também são calculados. Se influências externas sugerirem uma natureza não agressiva, o projeto pode recomendar o uso de revestimentos protetores e decorativos.

Variedades de equipamentos de proteção

Existem diferentes abordagens para a separação de agentes de proteção contra corrosão. Em particular, a classificação de acordo com a finalidade do material alvo é generalizada. Existem revestimentos que são utilizados no processamento de estruturas industriais, embarcações marítimas, dutos, reservatórios e objetos operados ao ar livre. Como pode ser visto, em cada caso, suas próprias características da interação do material com o ambiente são assumidas. Ajustado pela natureza da operação, a proteção contra corrosão de estruturas metálicas é selecionada. Os tipos de revestimentos para tubulações, por exemplo, são representados basicamente por tintas e vernizes, e a pulverização metalizada é mais usada para proteger navios. No entanto, as estruturas metálicas responsáveis do ponto de vista da operação raramente são processadas com uma única ferramenta.Na maioria das vezes, um conjunto de medidas é aplicado, incluindo tanto as tecnologias de pulverização metalizadas quanto as composições de tintas e vernizes.

Métodos de Processamento de Revestimento

Os métodos mais comuns e tradicionais de proteção anticorrosiva incluem revestimentos de tinta. Esta técnica é adequada para uso doméstico, se você precisar refinar e ao mesmo tempo proteger a cerca de metal, escadas ou coberturas do papelão ondulado da destruição. Métodos mais eficientes já estão associados ao processamento industrial. Esta categoria inclui proteção anticorrosiva de estruturas metálicas por galvanização, tratamento térmico, ligas, faolithing, etc. No entanto, quanto mais complexa e eficiente a técnica, mais cara ela é. O uso de métodos tecnológicos modernos nem sempre se justifica economicamente, mesmo quando se trata do uso industrial de estruturas. Agora vale a pena examinar com mais detalhes os métodos específicos de tratamento anticorrosivo.

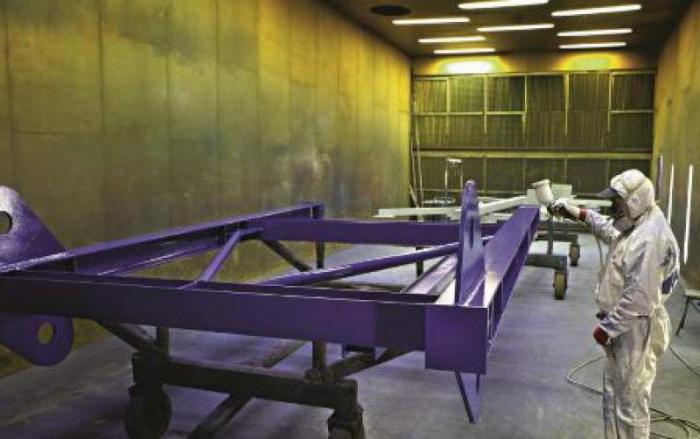

Pintura

A base para o desenvolvimento de composições especializadas que podem prevenir os processos de corrosão são frequentemente misturas tradicionais de tintas e vernizes. Através da introdução de solventes especiais, plastificantes e pigmentos na composição, são obtidas as melhores qualidades de revestimento. Por exemplo, o esmalte para proteção anticorrosiva de estruturas metálicas deve ter propriedades de adesão aprimoradas e, ao mesmo tempo, formar uma camada confiável do ponto de vista da segurança mecânica. Estruturas metálicas são geralmente usadas em condições adversas, então a resistência física é uma das principais direções para melhorar o equipamento de proteção. Quanto à tecnologia de processamento, ela é implementada de maneira clássica usando uma ferramenta de pintura.

Galvanização a frio

O segundo método mais popular e altamente eficaz de proteção de superfícies contra corrosão. No processo de implementação desta tecnologia, o objeto está imerso no derretimento, que no futuro se torna a própria barreira à ameaça da ferrugem. Deve-se notar que, de acordo com esta técnica, as estruturas de aço são mais frequentemente processadas, bem como elementos de conexão na forma de parafusos e porcas. Muitas vezes, operações de processamento adicionais são usadas, devido ao qual a proteção anticorrosiva de estruturas metálicas é reforçada. O SNiP sob o número 2.01-19-2004, que descreve os métodos de proteção de estruturas de edifícios, indica a possibilidade de usar as tecnologias de cromato e cádmio como uma alternativa ou adição. Depois disso, a pintura final é aplicada.

Aliting

Outro método de metalização de estruturas que aumenta a resistência da superfície do material aos processos de corrosão. Como substância activa, são utilizadas misturas em pó à base de ferroalumínio. Se o método anterior envolve o revestimento na forma de zinco, então neste caso, a pulverização de alumínio é formada. A superfície do objeto é revestida com um pó metalizado, após o qual é realizado um revestimento isolante. Em seguida, o elemento é preparado para recozimento por difusão e é tratado com uma tinta de alumínio especial na mesma base. O trabalho de anticorrosão continua a proteger as estruturas metálicas imergindo a estrutura em um fundido de alumínio com exposição, cujos parâmetros variam dependendo dos requisitos para o resultado final. Como mostra a prática, o aliating dá às superfícies de metal as mais altas características de resistência ao desgaste.

Faolithing

Esta tecnologia é um cruzamento entre um tratamento completo com misturas metalizadas e aplicação superficial de um revestimento de tinta. A barreira protetora, neste caso, é formada por uma mistura à base de plástico termoendurecível resistente a ácidos.O resultado é um revestimento anticorrosivo e protetor do calor, que também neutraliza os efeitos de sais quimicamente agressivos. As vantagens que essa proteção contra corrosão de estruturas metálicas possui incluem a possibilidade de uso em condições de alta temperatura. No entanto, a fim de criar um revestimento de alta qualidade, uma base de verniz de baquelite deve ser aplicada antes do processamento direto.

Conclusão

Agentes de controle de corrosão são regularmente melhorados e se tornam mais acessíveis não apenas para grandes empresas, mas também para usuários comuns. O advento de novas técnicas de processamento também simplifica o próprio processo de revestimento. Ao mesmo tempo, o projeto de proteção anticorrosiva de estruturas metálicas, que são usadas como parte de infra-estrutura de comunicação, equipamentos industriais e construção, desempenha um papel importante. O fato é que os materiais que formam a barreira protetora atuam frequentemente como substâncias químicas ativas. Portanto, a responsabilidade dos tecnólogos que selecionam os meios ideais para o processamento de metais, levando em conta as peculiaridades de sua operação, está crescendo.