Produksjon av ståltanker for lagring og transport av materialer innebærer valg av den beste teknologien. For den praktiske gjennomføringen av prosjektet, må mange faktorer tas med i betraktningen. Det viktigste av dem er utstyr for produksjon av metallfat, som til slutt vil gjøre det mulig å produsere produkter av høy kvalitet.

Teknologisk opplegg

En typisk produksjonsordning består av flere stadier av prosessering av råstoffet. Men først må du bestemme deg for utvalget av produkter. Hovedparameteren er størrelsen på metallfatene og veggtykkelsen. Den første av dem er avgjørende for planleggingen av produksjonen - segmentet av salgsmarkedet og det planlagte salgsvolumet vil være avhengig av det.

Det er best å overholde standarddimensjoner. Produktets høyde skal være 880 mm, diameter - opptil 610 mm. I dette tilfellet vil tønnekapasiteten være lik 208 liter. Bunnen skal være en integrert del av strukturen, og installasjonsmekanismen til toppdekselet skal sikre tetthet.

Produksjonslinjen består av følgende komponenter:

- Forberedelse av råvarer til prosessering. Til dette brukes en utkragingsvikling.

- Metallskjæring med hydraulisk presse.

- Prosessen med å danne avstivere (utsparinger) på kroppen av produktet.

- Sveising og rulling av kantene på tønnen.

- Maleri.

For hvert av trinnene velges passende utstyr for produksjon av metallfat.

skjæring

Ved fremstilling av ståltanker er det best å bruke valset stål. Dette vil ikke bare redusere antall utklipp, men også spare lagringsplass betydelig.

Først må du installere rullen på viklingen. Det er best å velge en modell med en guillotinkniv, som du umiddelbart kan danne emner av fremtidige strukturelle elementer. De skal deles etter størrelse: noen er nødvendige for dannelsen av kroppen til produktet, og fra andre lager de bunnen og lokket på tønnen.

Hver produksjon av metallfat bør utstyres med en form for bunn. Dette er en rund stålplate, som er laget for en spesifikk modell av pressen. Etter å ha installert metallplaten ved trykk på overflaten, dannes et strukturelt element.

sveising

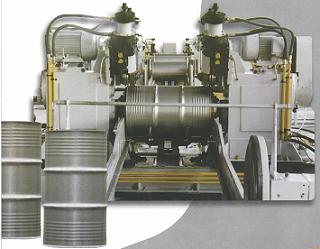

Etter å ha sjekket dimensjonene til arbeidsstykkene, kan du gå direkte til utgivelsen av det ferdige produktet. På dette stadiet blir arkmaterialet i kroppen utsatt for bøying ved bruk av rullende maskiner.

En linje for produksjon av metallfat uten dette utstyret vil ikke kunne oppfylle funksjonene. Et blankt ark er installert på en sjakt med en viss diameter (avhengig av størrelsen på det fremtidige produktet). I rulleprosessen dannes det en sylinder som deretter må holdes sammen.

For å opprette en tett forbindelse brukes sveisemaskiner. I henhold til type arbeid er de delt inn i punkt- og sømmønster. De sistnevnte er mer utbredt på grunn av de rimelige kostnadene. Men med tanke på funksjonalitet er de dårligere enn pekeenheter. Det samme gjelder kvaliteten på skjøten - en minimal påvirkning på metallet vil ikke forårsake forskjell i mekanisk belastning på overflaten av produktet.

På slutten av produksjonsprosessen av kroppen og bunnene rulles kantene. Deretter sveises strukturen og sendes for maling.

Lekkasjetest og maling

Profesjonelt utstyr for produksjon av metallfat bør inneholde en testbenk som kvaliteten på produktene blir kontrollert på. For dette er tønnen installert på maskinhuset. Etter luftevakuering sjekkes trykkparameteren inne i arbeidsstykket. Hvis det forblir stabilt, er produktet av høy kvalitet.

På slutten av inspeksjonen er overflatebehandling nødvendig - maling. Først blir strukturen rengjort grundig, og deretter dekket med en grunning. Etter at den har tørket, senkes fatet i et malingsbad, hvorfra det sendes til den varme tørkelinjen. Festingen av det beskyttende laget skjer ved termisk eksponering.

I sluttfasen av produksjonen anbefales det å sjekke produktets tilstand på nytt. Dette kan gjøres visuelt og med testutstyr. Deretter sendes det ferdige produktet til et lager for lagring.

Siden senere fat kan brukes til å transportere aggressive medier, bør spesiell oppmerksomhet rettes mot utførelsen deres. Hvert produksjonsstadium må overvåkes for å overholde normer og standarder.