V stavebníctve a priemysle sú zváracie operácie bežné a umožňujú vám zostaviť odolné štruktúry a mechanizmy s rôznou mierou zložitosti. Vo fáze monitorovania výsledného spoja nie je vždy možné posúdiť spoľahlivosť pripojenej zostavy v rámci konštrukcie. Na tento účel sa používajú nedeštruktívne metódy skúšania zváraných spojov. Rádiografická metóda analýzy je jednou z najbežnejších v tomto výklenku.

Princíp činnosti rádiografickej kontroly

Metóda je založená na použití rádioaktívneho žiarenia, ktoré umožňuje analyzovať vnútornú štruktúru materiálu bez fyzického vniknutia s deformáciou. Na tento účel sa používajú röntgenové lúče a gama lúče prechádzajúce produktom. Výsledkom je, že operátor dostane mapu štrukturálnych defektov zaznamenaných na magnetografickom filme. Žiarenie vám umožňuje vytvoriť obraz so skrytými kontúrami štruktúry, ktorého dešifrovanie sa vykonáva na špeciálnom vývojárovi v procese spracovania fotografií. V každom prípade sa parametre na vykonanie rádiografickej kontroly zváraných spojov podľa GOST 23055-78 môžu líšiť - až do priemeru 6 a od 1 do 10 mm na dĺžku, pokiaľ ide o póry a nedostatok prieniku. Ak je dĺžka celkového rádiogramu menšia ako 100 mm, potom sa celková plocha defektov úmerne k dĺžke karty zmenšuje. Hĺbka prieniku röntgenového žiarenia je určená parametrami tohto dielca.

Technológia rádiografického riadenia sa často používa spolu s ultrazvukovou metódou analýzy štruktúry materiálov. Takáto kombinácia sa zvyčajne vyskytuje v situáciách, keď použitie ultrazvuku nie je technologicky možné. Okrem toho poskytuje lúčové skenovanie viac informácií o geometrických údajoch o jamkách a koróznych léziách. Rozdiely v ultrazvukovej a rádiografickej kontrole zváraných spojov súvisia s účinnosťou štúdia defektov rôznych tvarov. V prvom prípade sa automatická detekcia ultrazvukových chýb skôr zameriava na prácu s rovinnými vadami vo forme nedokonalostí a trhlín. Rádiografia naopak poskytuje vysokú presnosť analýzy objemových defektov.

Vymenovanie rádiografickej kontroly

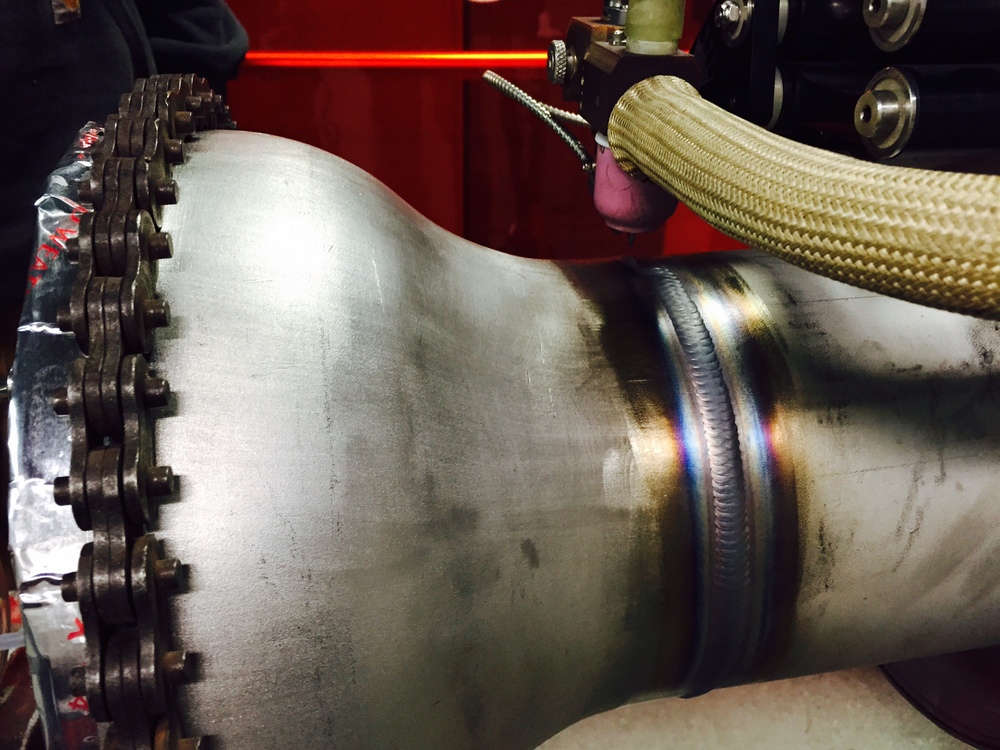

Táto metóda kontroly sa používa na hodnotenie kvality zváraného spoja kovov a zliatin, ktorého hrúbka sa pohybuje od 1 do 40 cm. Chyby sa zisťujú hlavne vo vnútornej štruktúre výrobkov v podmienkach miestnej neprítomnosti cudzích inklúzií, technologických pórov a spájky. Podľa GOST by sa mali zvárané spoje v čase kontroly zbaviť trosky, rozstrekovanej taveniny, vodného kameňa a iných nečistôt, ktoré zostali počas procesu zvárania. Najbežnejšou oblasťou aplikácie na rádiografické monitorovanie sú pobrežné a podzemné potrubia. Analýza sa vykonáva nasmerovaním lúčov do potrubia pomocou zariadenia na detekciu chýb. Pokiaľ ide o podzemné inžinierske siete, je tento spôsob skenovania výhodný v tom, že nevyžaduje otváranie kanálov pri zemných prácach.

Je potrebné zdôrazniť situácie, v ktorých je použitie rádiografickej kontroly neúčinné alebo vôbec nie je povolené z dôvodu technických a štrukturálnych obmedzení:

- Rôzne druhy inklúzií a diskontinuít, ktorých veľkosť v smere tranilluminácie je menšia ako zdvojnásobená citlivosť kontroly.

- Inklúzie a diskontinuity, ktoré sú blízko ostrých rohov, rozdielov alebo častí tretích strán zabezpečené technologicky. Na obrázkoch rádiogramu zhoda náhodných defektov a štruktúrnych prvkov neumožňuje presne určiť charakteristiky vnútornej štruktúry.

- Praskliny a nedostatok fúzie, pri ktorých sa rovina nezhoduje s prenosovými vedeniami. V tomto prípade sa môže použiť kombinácia rádiografického skenovania s deštruktívnymi testovacími prvkami.

Druhy používaných rádiometrických zariadení

Doteraz sa aktívne používajú tieto typy zariadení na rádiografické monitorovanie:

- Zariadenia s konštantnou frekvenciou gama žiarenia s pevnou intenzitou. Odchýlky vo frekvenciách spôsobujú chyby produktu, čo sa odráža v rádiogramoch. Najnovšie modely takýchto zariadení sú vybavené programami, ktoré presne určujú vibračné spektrá.

- Röntgenové zariadenie s podporou vysokofrekvenčných výkyvov, náhodne v čase. Miera fluktuácie v závislosti od intenzity žiarenia môže prekročiť 0,5 - 1%.

- Zariadenia na rádiografickú kontrolu zváraných spojov, ktorých stabilita gama žiarenia presahuje 0,5%. V tomto prípade je amplitúda kmitania v rozmedzí 0,1 Hz. Takéto zariadenie je optimálne na tenké skenovanie malých objemových defektov, je však nevhodné použiť pri analýze hlbokých nedostatkov na veľkých plochách.

Pokiaľ ide o ovládacie prvky, takmer všetky zariadenia podporujú automatizované nástroje so schopnosťou programovo upravovať prijaté údaje pri generovaní rádiogramov.

Príprava na rádiografickú kontrolu

Pred skenovaním sa osobitná pozornosť venuje stavu produktu a priamo zvaru. Prevádzkovateľ skontroluje dielec, aby zistil vonkajšie chyby, odstránil nečistoty av prípade potreby označil oblasti. Veľké oblasti na skenovanie sú označené zónami a bez problémov očíslované. Ďalej sú v kontrolovaných oblastiach stanovené normy so značením citlivosti. Napríklad štandardy drážok by mali byť umiestnené 5 mm od línie spoja v priečnom smere. Na dosiahnutie najspoľahlivejšieho výsledku pri kontrole kvality zváraných spojov je možné použiť karty z predchádzajúcich štúdií. Sú pripravené vopred a vložené do rádiogramového systému zariadenia pred skenovaním. Obrázky nových obrazov sa vytvoria s dôrazom na predchádzajúce údaje. Softvér tiež usmerňuje grafické skenovanie, aby sa zohľadnili existujúce chyby, a poskytuje samostatnú vrstvu informácií o stupni pokroku pri rovnakých diskontinuitách, prasklinách a nedostatku fúzie.

Stanovenie kontrolných parametrov

Po príprave produktu sa vyberú optimálne vlastnosti jeho vyšetrenia skenovacím prístrojom. Jedným z dôležitých parametrov bude vzdialenosť od zdroja gama žiarenia k povrchu cieľovej oblasti, ako aj počet a veľkosť kontrolovaných oblastí. Podľa GOST sú skenované spoje snímané rádiologickým zariadením podľa nasledujúcich obmedzení:

- Zväčšenie štrukturálnych defektov, ktoré sú umiestnené na boku prístroja na zdroj žiarenia, by nemalo byť vyššie ako koeficient 1,25.

- Uhol medzi normálnym fotografickým filmom a smerom gama žiarenia by nemal presiahnuť 45 °, keď sa vyšetruje v rámci jednej kontrolovanej oblasti.

- Defekty rozostrenia pri umiestňovaní filmu do blízkosti zvaru by nemali byť vyššie ako polovica stanoveného stupňa citlivosti.

- Dĺžka snímok počas rádiografickej kontroly zváraných spojov by mala zachytávať snímky susedných častí v súlade s označením.Ak je dĺžka kontrolovanej oblasti do 100 mm, potom je prekrývanie najmenej 0,2 z celkovej dĺžky pozemku a ak je to vzdialenosť väčšia ako 100 mm, mala by byť priľnavosť najmenej 20 mm.

- V prípade, že nie sú stanovené rozmerové parametre defektov, môžu byť ignorované požiadavky na zachovanie pomeru medzi vonkajším a vnútorným priemerom škáry.

Schémy rádiografickej kontroly zváraných spojov

Účinnosť kontroly je určená prenosovým vzorcom štruktúry produktu. Pri skenovaní prstencových švov sférických a valcovitých častí sa teda obvykle používa transilluminácia stenou prvku. Navyše zdroj rádiografického žiarenia sa nachádza vo vnútri produktu, čo vám umožní presnejšie opraviť mapu defektov. Ak priemer valcovej dutej časti nepresahuje 2 m, použije sa rádiografická kontrola zváraných spojov s panoramatickými schémami. Je však dôležité mať na pamäti, že v tomto prípade nebude možná selektívna zonálna analýza vnútornej štruktúry.

Pri skenovaní tupých spojov sa smer transilluminácie zhoduje s rovinou skúmanej oblasti. Takáto schéma sa používa pri práci s uhlovými uzlami prieniku tvaroviek a rúrok. Uhol medzi žiarením a spojovacou rovinou by nemal byť väčší ako 45 °. Okrem štandardných konfigurácií sa používajú aj iné smery prenosu chýb.

Pri výbere schémy pre röntgenovú metódu kontroly zváraných spojov sa berie do úvahy vzdialenosť od povrchu cieľovej analýzy k filmu prístroja (nie viac ako 150 mm) a vystavenie 45-stupňového uhla v smere žiarenia. Správne vybraná taktika zobrazovania poskytne informačnú a presnú mapu s chybami v problémovom produkte.

Dekódovanie rádiografických obrazov

Prezeranie obrázkov je organizované v tmavej miestnosti po ich zaschnutí pomocou iluminátora-negatoskopov, čo vám umožňuje upraviť jas a parametre osvetleného poľa. V tomto prípade sa kladú špeciálne požiadavky na kvalitu materiálov:

- Na povrchu emulznej vrstvy nie sú pruhy, škvrny, poškodenie a kontaminácia. Čokoľvek, čo sťažuje dešifrovanie, by nemalo byť na obrázku.

- Okrem obrysov defektov by sa mali odzrkadľovať značky, značky a ohraničujúce štruktúrne čiary.

- Optická hustota grafickej karty vytvorená pri kontrole kvality zváraných spojov v oblasti blízko spoja by mala byť najmenej 1,5.

Spracovanie obrazu sa môže vykonať aj na skenovacích počítačových zariadeniach s vytvorením chybných modelov. V tomto prípade sa zvyšuje presnosť určenia miesta a veľkosti poškodenia konštrukcie.

Oddelenie typov zváraných spojov podľa výsledkov kontroly

Podľa výsledkov údajov na obrázkoch je každému švu priradená určitá trieda v závislosti od veľkosti defektu. Podľa regulačných požiadaviek je klasifikácia založená na veľkostiach pórov, ako aj na inklúziách oxidu, trosky a volfrámu. Napríklad pri hrúbke výrobku do 3 mm sa má podľa celkovej dĺžky defektu rozdeliť na druhy zváraných spojov - od 3 do 10 mm. Ak hovoríme o častiach s hrúbkou 200 - 400 mm, rozsah klasifikácie pre rovnaký parameter sa bude meniť od 10 do 90 mm. Ak je dĺžka rádiogramu menšia ako 100 mm, potom sa vypočítané údaje o veľkosti jednotlivých inklúzií a pórov znížia úmerne k veľkosti obrázka. Okrem toho by dĺžka zhlukov v súlade s požiadavkami nemala prekročiť 1,5 vo vzťahu k maximálnym povoleným dĺžkam pre jednotlivé póry a diskontinuity.

Po spracovaní materiálov rádiografickej kontroly sa vypracuje osobitný zákon, ktorý uvádza údaje o produkte a chyby, ktoré obsahuje.V prvom rade sú opísané vlastnosti časti alebo konštrukcie s uvedením predtým určených noriem a označených oblastí. Rádiografická kontrola zváraných spojov môže zahŕňať údaje o kapacite, hrúbke výrobku a ďalšie technické a štrukturálne ukazovatele. Pokiaľ ide o informácie o chybách, do osobitných stĺpcov sa uvádza celý zoznam informácií získaných v dôsledku dekódovania rádiografických snímok.

Bezpečnostné opatrenia pri vykonávaní rádiografickej inšpekcie

Najväčšie nebezpečenstvo pri rádiografickom snímaní je spôsobené plynmi uvoľňovanými žiarením gama. Na úvod je potrebné zdôrazniť význam kontrolných podmienok, ktoré musia spĺňať požiadavky na používanie rádioaktívnych zdrojov. Použité elektrické zariadenie musí byť v dobrom stave a pokiaľ je to možné, testované bezprostredne pred analýzou zváraného spoja. Priemyselná rádiografia podlieha zvýšeným požiadavkám na zabezpečenie elektrickej bezpečnosti. Platí to pre situácie, keď sa používajú výkonné stacionárne zariadenia pripojené k trojfázovým sieťam. Bezpodmienečne sa do infraštruktúry zavedú prostriedky na stabilizáciu napätia a ochranné jednotky proti skratu.

Výhody a nevýhody rádiologického monitorovania

Rádiografia poskytuje pomerne široké možnosti detekcie nedostatkov zvarov, čo umožňuje s vysokou presnosťou a pohodlnosťou analyzovať najmenšie nedostatky v štruktúre kovových štruktúr. Obrazy na rádiografických obrázkoch sú čo najbližšie k optickým, takže ich môžu analyzovať nielen detektory vád, ale aj samotní zvárači. Na interpretáciu výsledkov sa vydávajú špeciálne atlasy s klasifikáciami, podľa ktorých môžete ľahko poskytnúť rýchle posúdenie chýb. Pokiaľ ide o nevýhody rádiografickej kontroly zváraných spojov, zahŕňajú citlivosť na detekciu rovinných diskontinuít a nízku spoľahlivosť pri skenovaní nedokonalostí a trhlín. K tomu môžeme pridať prítomnosť žiarenia a vysoké finančné náklady spojené s používaním sofistikovaného vybavenia takmer vo všetkých fázach kontroly.

záver

V súčasnosti je röntgenová snímka síce najatraktívnejšia z hľadiska prevádzkových výhod, ale veľmi pohodlným a efektívnym spôsobom nedeštruktívneho testovania zvarov. Stačí povedať, že v energetickom sektore rádiologická kontrola zváraných spojov potrubí vyžaduje asi 30% všetkých prípadov analýzy kmeňových línií na zisťovanie defektov. Najbližšou konkurenciou tejto metódy je ultrazvukové testovanie. Faktory, ako napríklad potreba technologickej modernizácie podnikov s nahradením drahého zariadenia a obmedzené možnosti skenovania ultrazvuku, však stále bránia úplnému vytlačeniu rádiografie. Preto je v niektorých oblastiach rádiografické monitorovanie nevyhnutné.