Ammoniakkproduksjon bruker kull, koks, koks og naturgass som råvarer. Samtidig er naturgass fremdeles det viktigste råstoffet.

Litt historie

Tilbake på 1900-tallet utviklet den berømte kjemiske forskeren Gaber den fysiske og kjemiske syntesen av ammoniakk. Tilhengerne av Gaber bidro også til denne produksjonen. Mittash var i stand til å utvikle en effektiv katalysator, Bosch skapte spesialutstyr.

Mittash testet et enormt antall blandinger som katalysatorer (ca. 20 tusen), til han slo seg ned på svensk magnetitt, som har samme sammensetning som katalysatorene som brukes aktivt i dag. Moderne katalysatorer er fremmet stål med en liten mengde aluminiumoksyd og kalium.

Tilbake i sovjettiden ble det utført enormt arbeid i forskningsinstitutter og laboratorier på fabrikker innen studier av kinetikk og termodynamikk ved ammoniakksyntese. Et betydelig bidrag til forbedring av teknologien innen ammoniakkproduksjon ble gitt av ingeniører av nitrogengjødselanlegg og innovative arbeidere. Som et resultat av disse arbeidene ble hele den teknologiske prosessen betydelig intensivert, helt nye design av spesialiserte apparater ble opprettet, byggingen av ammoniakkproduksjon begynte.

Det sovjetiske ammoniakkproduksjonssystemet var preget av tilstrekkelig effektivitet og høy produktivitet.

Den første praktiske anvendelsen som bekreftet suksessen med den foreslåtte teorien, var utviklingen av en så viktig prosess med kjemisk teknologi som syntesen av ammoniakk.

En av typene tilstrekkelig effektive måter å forbedre produksjonen av ammoniakk er bruken av rensegasser. Moderne planter slipper ut ammoniakk fra slike gasser ved å fryse.

Rensegasser etter ammoniakk kan brukes som drivstoff med lite kalori. Noen ganger blir de ganske enkelt kastet ut i atmosfæren. Forbrenningsgasser må sendes til en rørovn (metanomregningsavdeling). Dette sparer forbruket av råvarer (naturgass).

Det er en annen måte å bruke disse gassene på. Dette er en separasjon av metodene for dyp avkjøling. Denne metoden vil redusere de totale kostnadene for ferdige produkter (ammoniakk). Argonet oppnådd i denne prosessen er også mye billigere enn dets analoge, men utvinnbart i en luftseparasjonsenhet.

Rensegassene har et høyt inert innhold, noe som bidrar til en mindre intens reaksjon.

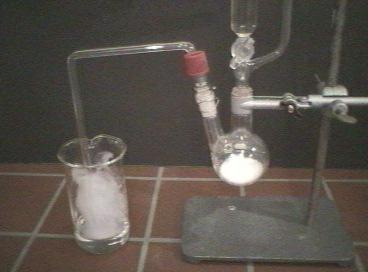

Ammoniakkproduksjonsordning

For en detaljert studie av ammoniakkproduksjonsteknologi er det nødvendig å vurdere prosessen med ammoniakkutvikling fra så enkle stoffer som hydrogen og nitrogen. Tilbake til kjemi på skolenivå kan det bemerkes at denne reaksjonen er preget av reversibilitet og en reduksjon i volum.

Siden denne reaksjonen er eksoterm, vil en reduksjon i temperaturen bidra til en forskyvning i likevekt til fordel for frigjøring av ammoniakk. I dette tilfellet er det imidlertid en betydelig reduksjon i hastigheten på selve den kjemiske reaksjonen. Derfor blir syntesen utført i nærvær av en katalysator og tåler en temperatur på ca. 550 grader.

De viktigste metodene for produksjon av ammoniakk

Følgende produksjonsmetoder er kjent fra praksis:

- ved lavt trykk (ca. 15 MPa);

- ved middels trykk (ca. 30 MPa) - den vanligste metoden;

- ved høyt trykk (ca. 100 MPa).

Urenheter som hydrogensulfid, vann og karbonmonoksid påvirker ammoniaksyntesen negativt. For at de ikke skal redusere aktiviteten til katalysatoren, må nitrogen-hydrogen-blandingen rengjøres grundig. Selv under disse forholdene vil imidlertid bare en del av blandingen bli ammoniakk i fremtiden.

Dermed vurderer vi mer detaljert prosessen med ammoniakkproduksjon.

Produksjonsteknologi

Ammoniakkproduksjonsordningen innebærer å skylle naturgass ved å bruke flytende nitrogen. I dette tilfellet er det nødvendig å utføre konvertering av gass ved høy temperatur, trykk opp til 30 atmosfærer og en temperatur på ca. 1350 grader. Bare i dette tilfellet vil den konverterte tørrgassen ha lave forbrukshastigheter for oksygen og naturgass.

Inntil nylig var produksjonen av ammoniakk, hvis teknologi inneholder både serielle og parallelle forbindelser mellom enhetene som ble brukt, basert på duplisering av hovedutstyrets funksjoner. Resultatet av denne organisasjonen av produksjonsprosessen var en betydelig utvidelse av teknologisk kommunikasjon.

Inntil nylig var produksjonen av ammoniakk, hvis teknologi inneholder både serielle og parallelle forbindelser mellom enhetene som ble brukt, basert på duplisering av hovedutstyrets funksjoner. Resultatet av denne organisasjonen av produksjonsprosessen var en betydelig utvidelse av teknologisk kommunikasjon.

Det er en moderne produksjon av ammoniakk, hvis teknologi allerede gir mulighet for bruk av et anlegg med en kapasitet på 1360 tonn per dag. Dette utstyret inkluderer minst ti enheter for konvertering, syntese og rensing. Seriell-parallelle teknologier danner uavhengige enheter (verksteder), som er ansvarlige for implementering av individuelle stadier av prosessering av råvarer. Dermed kan den organiserte produksjonen av ammoniakk forbedre arbeidsforholdene på spesialiserte anlegg betydelig, gjennomføre automatisering, noe som vil føre til stabilisering av hele den teknologiske prosessen. Disse forbedringene vil også føre til en betydelig forenkling av den generelle teknologien for produksjon av syntetisk ammoniakk.

Innovasjoner innen produksjon av ammoniakk

Moderne ammoniakkproduksjon i industrien bruker en billigere type naturgass som råstoff. Dette reduserer kostnadene for det ferdige produktet betydelig. I tillegg, takket være en slik organisering, kan arbeidsforholdene ved de respektive anleggene forbedres, og den kjemiske produksjonen av ammoniakk kan forenkles kraftig.

Funksjoner i produksjonsprosessen

For den påfølgende forbedring av produksjonsprosessen er det nødvendig å frigjøre mekanismene for rensing av gasser fra skadelige og unødvendige urenheter. For dette brukes finrensingsmetoden (adsorpsjon og prekatalyse).

Dette er tilfelle når produksjonen av ammoniakk ikke innebærer å vaske gassen ved å bruke flytende nitrogen, men samtidig er det en lav temperaturomdannelse av karbonmonoksid. For omdanning av naturgass ved høy temperatur kan oksygenanriket luft brukes. I dette tilfellet er det nødvendig å sikre at metankonsentrasjonen i den omdannede gassen ikke overstiger 0,5%. Dette skyldes den høye temperaturen (ca. 1400 grader), og øker under en kjemisk reaksjon. Derfor, som et resultat av denne type produksjon, kan en høy konsentrasjon av inert gass spores i den opprinnelige blanding og forbruket er 4,6% høyere enn det samme forbruket under oksygenomdannelse i en konsentrasjon på 95%. Samtidig er oksygenforbruket 17% lavere.

Teknologisk gassproduksjon

Denne produksjonen er det første stadiet i syntese av ammoniakk og blir utført under et trykk på ca. For å gjøre dette komprimeres naturgass ved hjelp av en kompressor opp til 40 atm, deretter blir den oppvarmet til 400 grader i en spole, som er plassert i en rørformet ovn, og blir levert til avsvovlingsrommet.

Hvis svovel er til stede i en mengde på 1 mg i m i renset naturgass, må den blandes med vanndamp i et passende forhold (4: 1).

Hydrogen reagerer med karbonmonoksid (det såkaltemetanering) skjer med frigjøring av en enorm mengde varme og en betydelig reduksjon i volum.

Kobberproduksjon

Det utføres hvis produksjonen av ammoniakk ikke inkluderer vask med flytende nitrogen. I denne prosessen brukes kobber-ammoniakkbehandling. I dette tilfellet brukes slik ammoniakkproduksjon, hvis teknologiske plan bruker oksygenanriket luft. Samtidig bør spesialister sørge for at metankonsentrasjonen i den konverterte gassen ikke overstiger 0,5%, en slik indikator er direkte relatert til en økning i temperaturen til 1400 grader under reaksjonen.

De viktigste retningene for utvikling av ammoniakkproduksjon

For det første er det i nær fremtid nødvendig å samarbeide i den organiske industrien og nitrogenindustrien, som bør være basert på bruk av slike råvarer som naturgass eller oljeraffinering.

For det andre bør det skje en gradvis utvidelse av all produksjon og dens individuelle komponenter.

For det tredje, på det nåværende stadiet av utvikling av den kjemiske industrien, er det nødvendig med forskning for å utvikle aktive katalytiske systemer for å oppnå maksimal trykkreduksjon i produksjonsprosessen.

For det fjerde bør bruken av spesielle kolonner for syntese ved bruk av en fluidisert sjikatalysator komme i praksis.

For det femte, for å øke produksjonseffektiviteten, er det nødvendig å forbedre driften av varmeutnyttelsessystemer.

konklusjon

Ammoniakk er av stor betydning for den kjemiske industrien og landbruket. Det fungerer som et råstoff i produksjonen av salpetersyre, salter, så vel som ammoniumsalter og forskjellige nitrogengjødsel.