Proizvodnja amonijaka koristi ugljen, koks, koks i prirodni plin kao sirovine. Istovremeno, prirodni plin je i dalje glavna sirovina.

Malo povijesti

Još u 20. stoljeću poznati kemijski znanstvenik Gaber razvio je fizičku i kemijsku sintezu amonijaka. Sljedbenici Gabera također su pridonijeli ovoj proizvodnji. Dakle, Mittash je uspio razviti učinkovit katalizator, Bosch je stvorio posebnu opremu.

Mittash je testirao ogroman broj smjesa kao katalizatora (oko 20 tisuća), sve dok se nije nastanio na švedskom magnetitu, koji ima isti sastav kao katalizatori koji se danas aktivno koriste. Moderni katalizatori su čelik promoviran s malom količinom glinice i kalija.

Još u sovjetsko vrijeme, ogroman rad je proveden u istraživačkim institutima i laboratorijama u tvornicama na polju studija kinetike i termodinamike sinteze amonijaka. Značajan doprinos poboljšanju tehnologije proizvodnje amonijaka dali su inženjeri postrojenja za proizvodnju dušičnih gnojiva i inovativni radnici. Kao rezultat ovih radova, cijeli se tehnološki proces znatno intenzivirao, stvoreni su potpuno novi projekti specijaliziranih aparata, započela je izgradnja proizvodnje amonijaka.

Sovjetski sustav proizvodnje amonijaka karakterizirao je dovoljna učinkovitost i visoka produktivnost.

Prva praktična primjena koja je potvrdila uspjeh predložene teorije bio je razvoj tako važnog procesa kemijske tehnologije kao što je sinteza amonijaka.

Jedna od vrsta dovoljno učinkovitih načina za poboljšanje proizvodnje amonijaka je korištenje pročišćenih plinova. Moderne biljke smrzavanjem ispuštaju amonijak iz takvih plinova.

Pročišćeni plinovi nakon amonijaka mogu se koristiti kao niskokalorično gorivo. Ponekad ih jednostavno baci u atmosferu. Izgarani plinovi moraju se poslati u cijevnu peć (odjel za pretvorbu metana). Time se štedi potrošnja sirovina (prirodnog plina).

Postoji još jedan način da se ti plinovi iskoriste. Ovo je razdvajanje njihovih metoda dubokog hlađenja. Ovom će se metodom smanjiti ukupni trošak gotovih proizvoda (amonijak). Također, argon dobiven u ovom procesu mnogo je jeftiniji od analognog, ali ga se može obnoviti u jedinici za odvajanje zraka.

Pročišćeni plinovi imaju visoki inertni sadržaj, koji doprinose manje intenzivnoj reakciji.

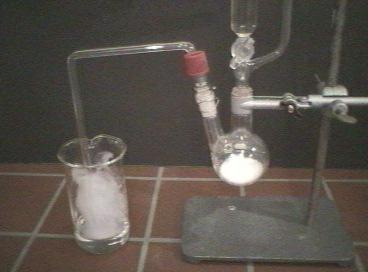

Shema proizvodnje amonijaka

Za detaljno proučavanje tehnologije proizvodnje amonijaka potrebno je razmotriti proces evolucije amonijaka iz tako jednostavnih tvari kao što su vodik i dušik. Vraćajući se kemiji na školskoj razini, može se primijetiti da ovu reakciju karakterizira reverzibilnost i smanjenje volumena.

Budući da je ova reakcija egzotermna, pad temperature doprinijet će promjeni ravnoteže u korist oslobađanja amonijaka. Međutim, u ovom slučaju dolazi do značajnog smanjenja brzine same kemijske reakcije. Zbog toga se sinteza provodi u prisutnosti katalizatora i podnosi temperaturu od oko 550 stupnjeva.

Glavne metode za proizvodnju amonijaka

Sljedeći načini proizvodnje poznati su iz prakse:

- pri niskom tlaku (oko 15 MPa);

- pri srednjem tlaku (oko 30 MPa) - najčešća metoda;

- pri visokom tlaku (oko 100 MPa).

Nečistoće poput sumporovodika, vode i ugljičnog monoksida negativno utječu na sintezu amonijaka. Kako se ne bi smanjila aktivnost katalizatora, smjesa dušik i vodik mora se temeljito očistiti. Međutim, čak i pod tim uvjetima, samo će se dio smjese u budućnosti pretvoriti u amonijak.

Stoga detaljnije razmotrimo postupak proizvodnje amonijaka.

Tehnologija proizvodnje

Shema proizvodnje amonijaka uključuje ispiranje prirodnog plina pomoću tekućeg dušika. U ovom je slučaju potrebno provesti pretvorbu plina pri visokoj temperaturi, tlaku do 30 atmosfere i temperaturi od oko 1350 stupnjeva. Samo u ovom slučaju konvertirani suhi plin imat će nisku potrošnju kisika i prirodnog plina.

Donedavno, proizvodnja amonijaka čija je tehnologija sadržavala serijske i paralelne veze između korištenih uređaja temeljila se na dupliciranju funkcija glavne opreme. Rezultat ove organizacije proizvodnog procesa bilo je značajno rastezanje tehnoloških komunikacija.

Donedavno, proizvodnja amonijaka čija je tehnologija sadržavala serijske i paralelne veze između korištenih uređaja temeljila se na dupliciranju funkcija glavne opreme. Rezultat ove organizacije proizvodnog procesa bilo je značajno rastezanje tehnoloških komunikacija.

Postoji moderna proizvodnja amonijaka čija tehnologija već predviđa upotrebu postrojenja kapaciteta 1360 tona dnevno. Ova oprema uključuje najmanje deset uređaja za pretvorbu, sintezu i pročišćavanje. Serijsko-paralelne tehnologije tvore neovisne jedinice (radionice) koje su odgovorne za provođenje pojedinih faza prerade sirovina. Dakle, organizirana proizvodnja amonijaka može značajno poboljšati radne uvjete u specijaliziranim postrojenjima, izvršiti automatizaciju, što će dovesti do stabilizacije cjelokupnog tehnološkog procesa. Ova poboljšanja također će dovesti do značajnog pojednostavljenja cjelokupne tehnologije za proizvodnju sintetskog amonijaka.

Inovacije u tehnologiji proizvodnje amonijaka

Suvremena proizvodnja amonijaka u industriji koristi jeftiniju vrstu prirodnog plina kao sirovinu. To značajno smanjuje troškove gotovog proizvoda. Uz to, zahvaljujući takvoj organizaciji, mogu se poboljšati radni uvjeti u odgovarajućim postrojenjima, a kemijska proizvodnja amonijaka može se znatno pojednostaviti.

Značajke proizvodnog procesa

Za daljnje poboljšanje proizvodnog procesa potrebno je osloboditi mehanizme za čišćenje plinova od štetnih i nepotrebnih nečistoća. Za to se koristi metoda finog pročišćavanja (adsorpcija i prekataliza).

To je slučaj kada proizvodnja amonijaka ne uključuje pranje plina pomoću tekućeg dušika, ali istovremeno postoji pretvaranje ugljičnog monoksida na niskoj temperaturi. Za pretvaranje prirodnog plina pri visokim temperaturama može se koristiti zrak obogaćen kisikom. U ovom slučaju, potrebno je osigurati da koncentracija metana u pretvorenom plinu ne prelazi 0,5%. To je zbog visoke temperature (oko 1400 stupnjeva), koja se povećava tijekom kemijske reakcije. Stoga kao rezultat ove vrste proizvodnje može se pratiti visoka koncentracija inertnog plina u početnoj smjesi, a njegova potrošnja je 4,6% veća od iste potrošnje tijekom pretvorbe kisika u koncentraciji od 95%. Istodobno, potrošnja kisika je 17% manja.

Tehnološka proizvodnja plina

Ova proizvodnja predstavlja početnu fazu u sintezi amonijaka i izvodi se pod pritiskom od oko 30 at. Da biste to učinili, prirodni plin se komprimira pomoću kompresora do 40 atm, zatim se zagrijava na 400 stupnjeva u zavojnici, koja je smještena u cjevastoj peći, i dovodi se u odjeljak za odsumporavanje.

Ako je sumpor prisutan u količini od 1 mg u m u pročišćenom prirodnom plinu, mora ga se pomiješati s vodenom parom u odgovarajućem omjeru (4: 1).

Vodik reagira s ugljičnim monoksidom (tzvmetaniranje) događa se s oslobađanjem ogromne količine topline i značajnim smanjenjem volumena.

Proizvodnja bakra

Izvodi se ako proizvodnja amonijaka ne uključuje pranje tekućim dušikom. U tom se postupku koristi liječenje bakrom-amonijakom. U ovom se slučaju koristi takva proizvodnja amonijaka čija tehnološka shema koristi zrak obogaćen kisikom. Istodobno, stručnjaci bi trebali osigurati da koncentracija metana u pretvorenom plinu ne prelazi 0,5%, takav je pokazatelj izravno povezan s povećanjem temperature na 1400 stupnjeva tijekom reakcije.

Glavni pravci razvoja proizvodnje amonijaka

Prvo, u skoroj budućnosti potrebno je surađivati u organskoj i dušičnoj industriji koja bi se trebala temeljiti na upotrebi takvih sirovina kao što su prirodni plin ili rafiniranje nafte.

Drugo, trebalo bi postupno povećati svu proizvodnju i njezine pojedinačne sastavnice.

Treće, u sadašnjoj fazi razvoja kemijske industrije potrebna su istraživanja kako bi se razvili aktivni katalitički sustavi za postizanje maksimalnog smanjenja tlaka u procesu proizvodnje.

Četvrto, upotreba posebnih stupova za sintezu pomoću katalizatora s fluidiziranim slojem trebala bi doći u praksu.

Peto, radi povećanja učinkovitosti proizvodnje potrebno je poboljšati rad sustava za iskorištavanje topline.

zaključak

Amonijak je od velikog značaja za kemijsku industriju i poljoprivredu. Služi kao sirovina za proizvodnju dušične kiseline, njenih soli, kao i amonijevih soli i raznih dušičnih gnojiva.