Hver dag stiger antallet af virksomheder, der producerer mad og forskellige drikkevarer. De fleste af dem har brug for emballering. Det sker ofte, at en fabrik til produktion af plastflasker eller containere er placeret i en naboby eller endnu længere. Og dette er ulønnsomt for producenterne.

Produktion af plastflasker

I dag betragtes denne branche som en ret rentabel niche på markedet. Der er mange områder til brug af plastbeholdere; efterspørgslen efter PET-flasker vokser konstant. Du bør dog ikke regne med en let start i denne forretning, da konkurrencen intensiveres hvert år. Måske for tyve år siden kunne få mennesker have forestillet sig, at lavt alkohol- og kulsyreholdige drikke, mælk, vegetabilsk olie, øl, vin, juice og endda husholdningskemikalier ville blive solgt i PET-containere.

På grund af de lave omkostninger fortrænger produktionen af plastflasker med succes glasanaloger. Derudover er denne beholder stødfast, den er let at transportere. I dag er mange iværksættere, der producerer juice eller kulsyreholdige drikkevarer, stoppet med at købe PET-flasker fra formidlere. De begyndte selv at fremstille containere, som, det viser sig, er meget mere rentable. Når alt kommer til alt kan produktionen af plastflasker gradvist udvides, så de dækker deres behov og sælger.

Råmaterialer

Før du kan hælde noget i en plastflaske, skal det gennemgå flere trin. For det første er præforme lavet af granulat - specielle råmaterialer, som er en slags emne. Fra dem blæses containeren ud. Disse to produktionscyklusser er helt forskellige. Hver af dem kræver separat udstyr og specialuddannet personale.

Produktion af plastflasker bruger råvarer såsom polyethylenterephthalat. Under polymerisationen kombineres PET-molekyler til større, og når denne blanding når det krævede viskositetsindeks, afkøles det for at forhindre misfarvning eller depolymerisation.

Desuden er dette råmateriale en termoplast, dvs. det deformeres ikke og kollapser ikke, når det genopvarmes. Da PET er en hygroskopisk polymer, når temperaturen stiger, kan vandet, der er tilbage inde, hydrolysere polymermolekylerne, hvilket resulterer i et fald i flaskens styrke. Derfor, før overskydning, skal al overskydende fugtighed fjernes.

teknologi

Når råmaterialet er helt klar som et resultat af plastificering, underkastes den smeltede plast en behandlingsproces. For at gøre dette anbringes det i en speciel form og indsætter en stålstang i den.

Når råmaterialet er helt klar som et resultat af plastificering, underkastes den smeltede plast en behandlingsproces. For at gøre dette anbringes det i en speciel form og indsætter en stålstang i den.

Højtryksluft "skyder" gennem dornen, hvilket resulterer i en ensartet fordeling af denne smelte langs murens vægge.

Lufttrykket skal på ethvert tidspunkt være det samme, så proceduren udføres så hurtigt som muligt, ellers kan plastflasken vise sig at være deformeret.

Formerne afkøles ved at blæse med luft eller flydende carbondioxid. Flasken har en konkav bundform for at give den stabilitet, og så den kan stå under støbning, dannes en bule i den nedre del af emnet.

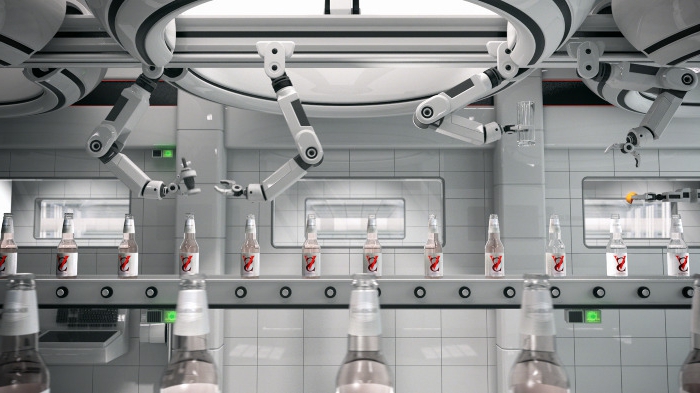

Derefter fjernes alle defekter, der dannes som et resultat af plastik, der strømmer gennem formens revner.Og efter afkøling, tages flaskerne ud af formen og sendes til en bevægelig transportør, hvor produkterne sorteres. Som regel afvises op til 25 procent af plastbeholdere: containere sendes til genbrug.

rentabilitet

De iværksættere, der fremstiller glasbeholdere, ved, hvor ulønnsomt det er at arbejde med acceptabel kapacitet med meget mindre end en million dåser. Samtidig gør teknologien, der bruges til at fremstille plastflasker, det muligt at tænde for maskinen i tusinder af stykker.

Hvis du beregner, hvor meget en PET-flaske vejer i forhold til et glas-modstykke, kan du forestille dig, hvilken forskel i fortjeneste der opnås i ting som transportomkostninger og udgifter til køb af råvarer, da de fremstillede produkter ikke går i stykker og ikke kræver penge til kasser til transport. Derudover kan produktet repræsenteres i en lang række farver, og hvis volumen eller design ændres, kræver det langt mindre materialomkostninger og tid: det vil være nok bare til at udskifte formen.

Produktionen af plastbeholdere, inklusive flasker, kræver ikke store arealer. Derfor kan alt organiseres direkte ved siden af aftapningslinjen, for eksempel juice eller øl. Ifølge eksperter nærmer rentabiliteten for denne type produktion sig hundrede procent, og dens tilbagebetaling er seks måneder.

For at påbegynde produktionen af plastflasker i det indledende trin kræves ca. seks hundrede tusinde rubler. Antallet af ansatte afhænger af det købte udstyr. Som regel er dette ved lave kapaciteter maksimalt tre personer.

værelse

Til produktion af plastbeholdere kan du leje et værelse med et areal på cirka tredive kvadratmeter. Der er visse krav til højden af lofterne - mindst fire meter, til gulvet - fliser eller beton og til væggene, som skal være færdige med ikke-brændbart materiale. Fremragende ventilation kræves i rummet samt tilslutning til et trefaset elektrisk netværk og til et vandforsyningssystem.

Udstyr til produktion af plastflasker

Maskiner skal vælges på en sådan måde, at de kan give tilstrækkelig forsyning og modstå konkurrence på markedet.

Produktionen er enten enkelt- eller bifasisk. I det første tilfælde fremstilles præformen samme sted, hvor flaskerne dannes. Et karakteristisk træk ved dette udstyr til fremstilling af plastflasker er, at præformen, før den blæser, opretholder høj temperatur.

I to-fase tilfælde foregår produktionen i to faser. Forformen overføres fra maskinen, hvor den direkte fremstilles, til en anden maskine, hvorpå der udføres blæsning. Denne metode er meget mere praktisk, da dens størrelse er tolv gange mindre end størrelsen på en færdig plastflaske. Således kan præformen gemmes i denne form, indtil det er nødvendigt.

Nødvendige aggregater

Produktiviteten af udstyr til mellemstrøm er tusind fem hundrede enheder færdige produkter. På mange måder afhænger processen med fremstilling af plastflasker af beholderens særlige formål. Hvis virksomheden kun producerer en lille mængde drikkevarer, er det mere rentabelt at bruge den enkleste mekanisme ellers - tofaset udstyr.

Den enkleste liste over nødvendige enheder er som følger:

- en ovn, hvor præformen opvarmes;

- apparater til at blæse flasker;

- skimmel;

- kompressor.

Egenskaber

Få mennesker ved, at udstyr til blæsning af plastbeholdere er ret energikrævende. For eksempel bruger en automatisk maskine, der producerer tre tusinde flasker i timen, gennemsnitligt op til 25 kW, hvilket kræver en kraftig kompressor med et tryk på op til 40 bar. Således skal du være forberedt ikke kun på behovet for at købe en dyre enhed, men også for store omkostninger til elektricitet.

Når man pakker sådanne fødevarer, der har en kort holdbarhed, såsom mælk, er udstyrets hygiejneevne også vigtig. Kun filtre af høj kvalitet skal installeres på det, så olieblandinger ikke kommer ind i oppustningskammeret.

En anden egenskab, som nogen, der åbner produktionen af plastbeholdere, skal kende, er massen af præformen, hvorfra PET-flasken hentes.

Dens pris og mulige omkostninger i processen afhænger direkte af denne indikator. Udstyr af høj kvalitet betragtes som giver dig mulighed for at fremstille en liter flaske fra præformen, der vejer op til 35 gram.