Ærmer med højt tryk (RVD) anvendes på mange områder inden for produktion af maskinteknik. De er et uundværligt element i ethvert hydraulisk system.

Efterspørgslen efter disse produkter har altid været stor. For organiseringen af produktionslinjen er det imidlertid nødvendigt med specielt udstyr til produktion af højtryksslanger.

Nødvendigt udstyr

Til at begynde med skal du overveje de vigtigste faser i fremstilling af ærmer. De er en flerlagskonstruktion af gummiskaller og metalfletninger. Det maksimale tryk, som en ærme kan modstå, mens den opretholdes tæthed, afhænger af deres mængde.

For at reducere omkostningerne i det indledende trin anbefales det at bruge færdige slanger og koblinger som komponenter. Teknologien til produktion af højtryksslanger består i samling af hovedkomponenterne. I dette tilfælde vil produktionslinien bestå af følgende maskiner:

- Automatisk maskine til at skære ærmet i den ønskede længde.

- Debarkeringsudstyr designet til at fjerne fletningslaget ved monteringsenderne på slangen.

- Krympepresser. De er designet til at installere forbindelseselementerne på bøsningen: koblinger, fittings eller brystvorter.

Disse maskiner til produktion af højtryksslanger er designet til en vis mængde færdige produkter. De teknologiske parametre for hvert fremstillingstrin bestemmes af udstyrets funktionalitet og produktionens kompleksitet.

Skæremaskine

Efter erhvervelsen af hovedkomponenterne er det nødvendigt at behandle dem. Til dette er der monteret en bøsningsbue med en bestemt diameter på skaftet. Skovlens overflade er udstyret med en stationær lineal.

Trimning sker ved hjælp af en speciel disk monteret på en vogn. Når du vælger en skæremaskine, skal du være opmærksom på den maksimale og minimale diameter på slangen, kontrolmetode og strømforbrug.

Ofte bruges manuelt udstyr. Arbejdstageren måler slangen med den krævede længde og aktiverer vognen med en klippesag ved at trykke på pedalen. Det er bedst at vælge en maskine med fastgørelse af emnet, da den mindste unøjagtighed i størrelse kan føre til ægteskab.

Du skal vide, at der ikke er nogen begrænsninger på diameteren på den skårne ærme. Derfor er en sådan maskine et universaludstyr, der er egnet til fremstilling af små højtryksslanger til maskinteknik og kraftfulde hydrauliske systemer.

Debarker

I processen med at skære slangen dannes der uregelmæssigheder ved dens ender. De vil påvirke kvaliteten af fastgørelseskoblinger negativt. Derfor skal udstyret til produktion af højtryksslanger nødvendigvis omfatte en afbarkningsmaskine.

Det er en enhed, der renser det ydre og det indre gummilag i ærmet. For at gøre dette monteres slangen på en speciel aksel og fastgøres med en modstrimmel med en slibende overflade. Når maskinen tændes, behandles ærmet. Som et resultat fjernes alle uregelmæssigheder og små strukturelle defekter.

Udstyrets vigtigste parametre er produktdiametre og den maksimale slibedybde. Det afhænger direkte af maskinens motorkraft - ofte er det fra 0,7 til 1,3 kW med en forsyningsspænding på 380 V.

Presseudstyr

Endvidere sendes emnerne til pressen til fremstilling af højtryksslanger. På dette tidspunkt er det nødvendigt at overholde teknologien til deres installation nøje. Ofte er hovedproblemet i slanger af lav kvalitet løsningen af koblingen fra gummioverfladen.

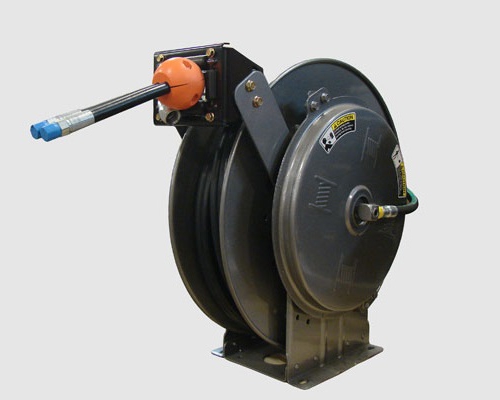

Presseudstyr til produktion af højtryksslanger skal have flere aftagelige dyser til montering af elementer i forskellige konfigurationer. Hoveddelen af maskinen er en kamspændemekanisme. Ved hjælp af kontrolenheden fastlægges graden af fjernelse af tryk for hvert element. Det afhænger af typen af kobling eller tilbehør, der skal tilsluttes. Parametre indstilles i manuel tilstand, eller standard fabriksindstillinger bruges.

Det sidste trin i produktionen af højtryksslanger er en produktkvalitetskontrol. For at gøre dette kan du lave et hjemmelavet hydraulisk stativ. Efter tilslutning af slangen til konnektorerne tilføres væske inde i den under tryk. Hvis produktionsteknologien er fulgt, forbliver muffen lufttæt. Ellers vil det være muligt at observere et trykfald inde i systemet. Inspektion anbefales at udføres selektivt, så det ikke påvirker produktionsmængden.